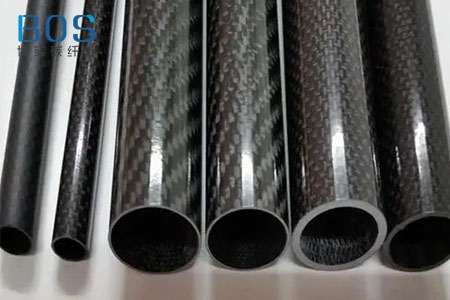

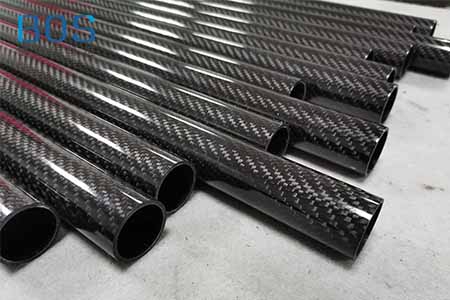

碳纤维管的热膨胀成型工艺过程分析

碳纤维增强塑料是工程塑料应用的一种重要形式,其中碳纤维复合材料(CFRP)以其所具有的高比强度.高比刚性在军事、航天、航空、电子等领域具有广泛的应用。这些应用基本特点是构件尺寸大,形状复杂,强调整体性,对制造技术提出更高要求。热膨胀工艺是指复合材料预浸料在闭合刚性阴模中通过硅橡胶芯模的热膨胀来实现对复合材料加压固化的成型工艺方法。

该方法也可用开放式阴模,硅橡胶模主要起均压作用,固化压力来源于外压源。闭模法只需要烘箱对模具加热,不需要造价昂贵的热压罐设备,而且成型模具相对而言比较简单,只要求模具有很好的刚度。同时,硅橡胶芯模能产生各个方向的膨胀压力,特别适用于结构复杂的复合材料结构件的成型。本文江苏博实主要带大家看看碳纤维管的闭模法成型。

1 热膨胀成型工艺基本原理

碳纤维复合材料结构件形式多样,成型工艺也各不相同。树脂基复合材料的成型必须经过加热、加压的固化过程。一般CFRP成型工艺中,复合材料固化压力来源于外压力源,如负压、压力袋、热压罐、模压等。热膨胀工艺以热膨胀系数较大的材料为芯模,刚体材料为阴模,复合材料置于芯模与阴模之间。当模具受热后,由于芯模材料的热膨胀系数比阴模材料大几十倍,芯模的体积膨胀受到阴模的限制,则在模腔内产生压力,这种压力称为热胀压力(TEP),以此实现对复合材料固化过程的加压。这种方法靠芯模热膨胀产生的压力,无需外压源,适合于复杂结构制品的整体共固化。在某些多腔体结构中,克服了外压难以传递均匀的缺点,具有不可替代的优点。

2热膨胀成型工艺过程

热膨胀工艺中,根据制件的结构特点,必须设计两套模具,阴模和芯模。阴模为钢质,模具内腔尺寸为CFRP制件的设计外形尺寸。芯模外形为CFRP制件的内腔体形状,尺寸比设计的值小一定的量,所减少的尺寸称为工艺间隙。工艺间隙在整个工艺中的关键作用是控制加压点和压力的大小。在复合材料制造中,先在钢质阴模内按设计铺放预浸料,然后在腔体内放置膨胀芯模,模具组装后进行加热固化。固化过程可以描述为以下几步:①自由膨胀段,硅橡胶芯模膨胀填充工艺间隙;②初始加压段,硅橡胶芯模膨胀挤压复合材料叠层达到设计尺寸;③恒压段,恒温固化,硅橡胶芯模保持膨胀体积,压力恒定;④降温降压段,随温度下降,硅橡胶芯模快速收缩,压力迅速减小。