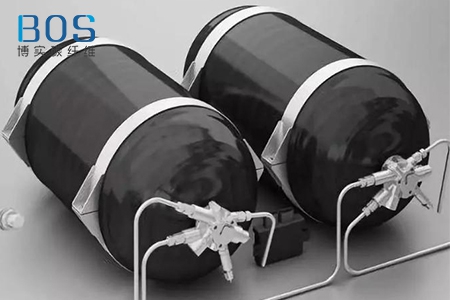

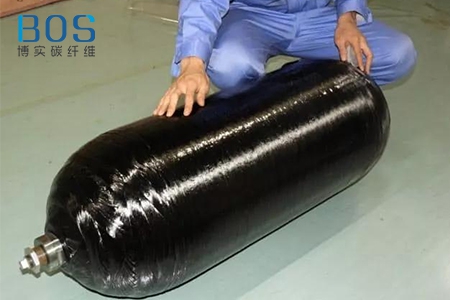

基于碳纤维复合材料的压力容器的性能研究

压力容器是承受一定压力具有潜在危险的设备。压力容器广泛应用于石油化工、轻工。能源冶金、航天等领域,在国民经济中发挥着重要的作用。随着工业上对压力容器技术要求的不断提高,迫切要求压力容器能够在更苛刻的条件下具有更优良的性能,压力容器材料方面的突破,,对整个压力容器技术的突破具有重要意义。

20世纪80年代初期俄罗斯继美国杜帮公司Kevler纤维之后而出现的一种高性能芳纶纤维,其力学性能明显优于Kerler-49纤维。F-12纤维兼具结晶型刚性分子和非晶型分子的特性,其分子链中叔胺和亚胺原子易于与复合材料树脂基体的环氧官能团作用形成比较牢固的网状结构,因此选用环氧树脂作为主体树脂,研制出了一种高性能的环氧树脂配方-REI4配方。本文主要讨论在压力容器试验后F-12/RE14复合材料各参数对压力容器性能的影响。

1.固化时机对压力容器性能的影响

在压力容器试验中,刚缠绕完毕的压力容器,直接固化后,产品表面出现气泡浮胶、胶瘤等现象,产品性能较差。产品经过解剖后分析发现,其内外层的含胶量很不均匀,因此开展了容器最佳固化时机的研究。将缠好后的容器在室温条件下存放,使容器在室温下缓慢地进行固化,同时对容器边缘下挤出来的胶珠进行CPC谱图分析,结果可知:刚缠好的容器上的胶珠的重均分子量为1.595,放置两天后便增大到6.956,这说明容器在室温放置后,胶液中的大分子物质逐渐增加,亦即胶液的预固化度进一步增加,随着放置时间的延长,其重均分子量逐渐增大,放置6d后已经达到了26.037容器表面的胶珠已经发硬了,此时按照DSC曲线确定的固化制度进行固化,固化过程中没有发生外部流胶、内层基体过量外迁的现象,固化出的容器外观光滑,性能较佳。

2.含胶量对压力容器性能的影响

采用“交替"铺层方式缠绕,用微机控制多功能浸胶机严格控制预浸胶带的含胶量,进行含胶量(质量分数)对φ150mm压力容器性能的影响试验,从试验结果得知,含胶量过高或过低缠绕容器的综合性能都不好;含胶量过高时,容器中纤维体积分数降低,容器消极质量增加,导致容器特性系数降低;含胶量过低时,树脂基体不能有效充满复合材料中的孔隙,导致制品中有缺陷,容器性能也不高。从上述试验数据中可知,第二组容器的PV/W值与纤维强度转化率均很高,因此在此基础上又进行了发容器试验,爆破均发生在简身中段,说明容器的综合性能较高。

3.铺层方式对压力容器性能的影响

纤维增强复合材料缠绕压力容器铺层方式对容器性能影响极大,是复合材料缠绕成型工艺中的关键技术之一。 在纤维缠绕成型工艺中,铺层方式有两种:第一种是所有纵向层纤维集中缠绕在容器内部,所有环向层纤维集中缠绕在容器外部;第二种是纵向及环向纤维交替缠绕。就这两种铺层方式,分别缠绕两发φ150mm压力容器,每发容器都采用4层纵向和5层环向的缠绕方式,做了对比试验,可以看出交替缠绕的压力容器性能明显高于集中缠绕的,这是因为集中缠绕的容器纵环向之间只有一个交接面,导致容器整体结构性能较差。分析了破坏后的压力容器也可发现:交替缠绕的压力容器破坏发生在简身中部,纵环向全部破坏;而集中缠绕的容器是在纵环向的交接面处分层破坏.壳体的整体性能较差。因而容器性能也较差。

在复合材料压力容器性能研究的基础上,可以有针对性地改进复合材料成型工艺,使复合材料与其连接的金属材料成为整体,达到最佳的性能指标。复合材料压力容器是复合材料技术在压力容器中的重要应用,必将随着复合材料技术的发展而发展。