关于碳纤维管胶接接头的拉脱力测试分析

碳纤维复合材料结构整体化是实现结构轻质、高效、低成本的重要途径1]。胶接技术通过胶粘剂将多个结构件粘接在一起,依靠粘接面的机械嵌合力、物理吸附力和化学键合力传递载荷,是一种较优的复合材料连接手段。根据胶接工艺的不同,可分为二次胶接、共胶接和共固化胶接三种方式印。其中,二次胶接工艺最简便,对设备要求低、适应性强,且更易于控制结构件的尺寸和形位精度,目前应用最为广泛。如航天器碳纤维管的接头大多采用二次胶接技术连接,更大程度地保证了载荷传递的连续性。管件和接头的胶接可靠性,以及复合材料接头的自身强度是影响产品质量的重要因素。本文实验考察了复合材料矩形管件胶接铝合金接头和复合材料接头的拉脱力,结合失效形式,主要从胶粘剂材料对铝合金接头,以及接头制造工艺对复合材料接头拉脱力的影响进行简要叙述。

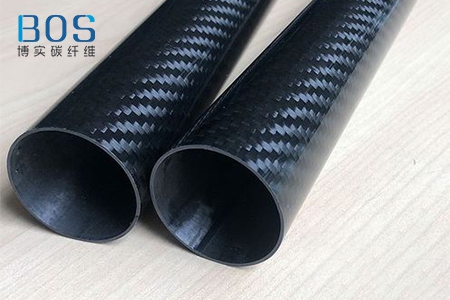

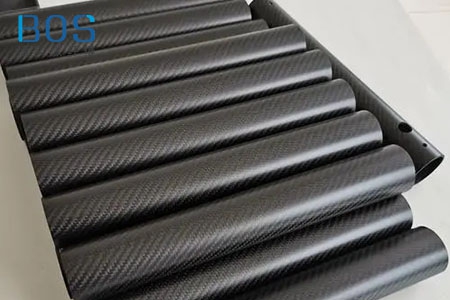

碳纤维管由0°轴向缠绕、90°环向缠绕和45°螺旋缠绕层组成,采用手工铺叠和缠绕铺设碳纤维相结合的工艺方法,以金属芯模定型,OPP带收缩加压,并通过定向定量的浮动外模传递固化外压,于165℃、0.6MPa外压和1个真空压下固化成形,脱模后截取适宜长度并加工透气孔后获得试件所用管件。

利用Instron万能试验机测试接头的拉脱力,铝合金接头试件通过接头伸出管件的加载段与试验机上、下夹头连接,试件竖直安装在上、下夹头之间,利用试验机自动对中。复合材料接头试件通过M8铰制孔用螺栓与试验机上、下夹头连接。对试件施加纵向拉伸载荷,先预加载0.1KN,再以3mm/min的速度连续加载直至试件变形、破坏。

为考察国产和进口胶粘剂对碳纤维管胶接铝合金接头拉脱力的影响,分别选用国产J-133 和进口Redux420胶粘剂制备其他技术状态完全相同的碳纤维管胶接铝合金接头试件,对试件进行拉脱实验。测试结果表明,两种工艺制造的复合材料接头,按型号实际使用状态安装M8铰制孔用螺栓后,接头通过螺栓承受拉脱载荷时,螺栓首先失效,发生弯曲。

测试结果表明,国产J-133和进口Redux420胶粘剂所制碳纤维管胶接铝合金接头试件的拉脱力数据基本相当,接头的拉脱失效形式均为碳纤维管胶接区的纤维层间剥离破坏,说明两种胶粘剂的破坏.载荷均大于碳纤维管的层间结合力,因此可以选择国产J-133胶粘剂来降低制造成本。

为降低航天器结构重量,同时提高其承载能力,采取在蜂窝夹层结构中预埋碳纤维管,并在管件两端胶接复合材料接头的方式来减轻结构重量,并提高结构承受集中冲击载荷的能力。其中,复合材料接头可采取预浸料铺叠后模压工艺成形,也可采取三维编织后RTM工艺成形。虽然三维编织配合RTM工艺成形的复合材料接头厚度方向性能有所提高,但其制造周期长,对生产设备要求高,成本大。根据型号实际使用需求,为考察不同制造工艺所制复合材料接头内部M8铰制孔用螺栓处的承载情况,利用同种胶粘剂,按照相同的胶接工艺,将两种接头分别胶接在相同的碳纤维管两端,安装相同的M8铰制孔用螺栓后,对接头进行拉脱实验。

测试结果表明,两种工艺制造的接头,按型号实际使用状态安装M8铰制孔用螺栓后,接头通过螺栓承受拉脱载荷时,螺栓首先失效,发生弯曲变形,随着载荷加大,螺栓弯曲程度不断加大,从而.导致接头的螺栓安装孔处由最初单一的拉脱载荷变化为同时承受拉脱和挤压两种载荷,直至接头开孔处发生破裂损伤、出现掉载现象。

实验数据表明两种工艺所制复合材料接头的自身强度,以及其与碳纤维管的胶接强度均显著优于铰制孔用螺栓抵抗弯曲变形的强度;从最终的破坏情况可以看出,两种工艺成型的复合材料接头拉脱力几乎一致,主要原因是在实验过程中螺栓对接头侧壁的作用力主要是挤压力,接头承受的主要是沿纤维方向的压缩力,而两种接头在沿纤维方向的压缩强度相同,因此可以忽略制造工艺对碳纤维复合材料接头拉脱力的影响,选择制造周期短、成本低的工艺方法。