碳纤维PMI泡沫夹芯板的弯曲性能分析

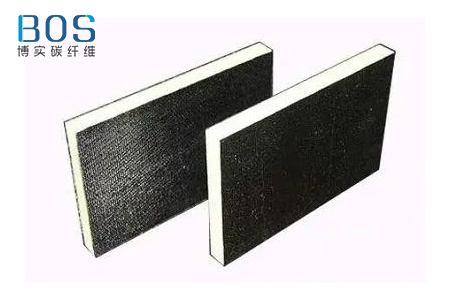

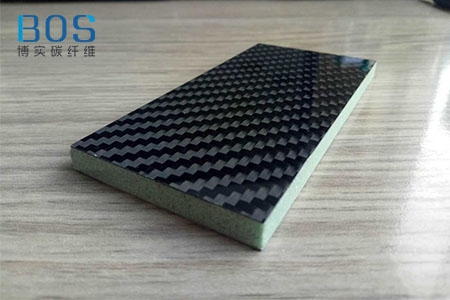

碳纤维泡沫夹芯复合材料具有比强度高、承载大、疲劳性能好、有较高的声振疲劳极限、隔热隔音性能突出,并且大大提高了结构刚度,目前在航空、航天和建筑等领域得到大量的应用。

泡沫夹芯结构的有限元模型在ABAQUS中建立,采用壳单元和实体单元模拟,其中复合材料面板采用shell单元(S4R),而泡沫夹芯采用三维实体单元(C3D8R),上下面板与芯层之间用Tie连接。主要方法是在ABAQUS软件中编制USDFLD材料子程序来定义泡沫芯层的失效行为。具体过程是在每一载荷步根据应力大小判断该材料积分点的损伤状态,如果满足失效准则,说明芯层在该点发生失效,则降低该处的材料性能(包括强度参数和模量参数);反之,则继续加载,逐渐增加载荷直到芯层完全损伤为止,由此实现泡沫夹芯复合材料弯曲载荷和失效模式的数值模拟。

在实体Foam单元中有6个方向的应力,分别为三个方向的正应力S11、S22、S33和三个方向的剪切应力S12、S13、S23。S11 ,S22方向的应力较小,远小于许用应力;S12和S23方向的剪切应力几乎为零,不予考虑。只有正应力S33和剪应力S13对芯层的破坏影响较大。正应力和剪应力如。

从芯层的正应力S33和剪应力S13云图中可以看出,结构的正应力最大值为1.443(MPa)发生在压头中心处,而剪应力S13的最大值为1.648( MPa)发生在压头与支座中间某处,这与试验结果的破坏一致。泡沫夹芯复合材料的最大Mises应力发生在面板上,而且数值较大,为477MPa。若面板较弱,可能会发生面板起皱等失效模式。

本试验所用的复合材料面板为T700/3234,而且厚度较大,在此载荷下仅可能发生局部的基体失效或纤基剪切破坏,不会发生纤维断裂,对整体面板性能影响很小,因此本试验发生的破坏主要是泡沫压缩和剪切失效,这与试验结果一致。

随着载荷的增加,位移逐渐变大,达到最大载荷后试件断裂。通过三点弯曲数值模拟仿真计算,得到了碳纤维泡沫夹芯复合材料的弯曲载荷为1.701kN,而试验结果为1.6kN,理论计算与试验结果相差6.31%,由此可见数值模拟泡沫夹芯复合材料具有一定的准确性,可以用于泡沫夹芯复合材料弯曲破坏载荷的预估计算。

通过对碳纤维/PMI泡沫夹芯复合材料数值模拟得到材料的损伤演化过程可以看出,泡沫夹芯结构在三种环境下的初始损伤发生在1432.6N。随着载荷的增加,试件变形越来越大,载荷达到1701N时,由于加载在面板的压缩强度远远小于其许用压缩强度,因此试件的损伤破坏主要是泡沫的压缩失效和剪切失效。从数值模拟的损伤扩展分析可以看出,泡沫的破坏模式是主要是压缩失效和剪切失效,由于压缩失效受到上下面板的限制作用,所以损伤不扩展,疲劳的最终破坏是由剪切应力决定的,这点从试件的破坏断口图上可以看出。

针对碳纤维/PMI泡沫夹芯复合材料开展了三点弯曲实验研究,并与有限元数值模拟进行了比较,得到下面结论。

(1)采用ABAQUS软件损伤子程序对泡沫夹芯复合材料进行数值模拟,得到碳纤维/PMI泡沫夹芯复合材料在弯曲载荷下的弯曲载荷与试验结果相差仅6.31% ,因此本模型可以用于泡沫夹芯复合材料弯曲破坏载荷的预估计算。

(2)累积损伤扩展仿真结果显示,夹芯结构首先发生芯层压缩失效,然后才是剪切失效,结构最后的破坏是由剪切失效引起的,损伤扩展过程与试验保持一致,该仿真方法可以用于对泡沫夹芯复合材料损伤扩展的研究。