常用几种碳纤维复合材料成型工艺解析

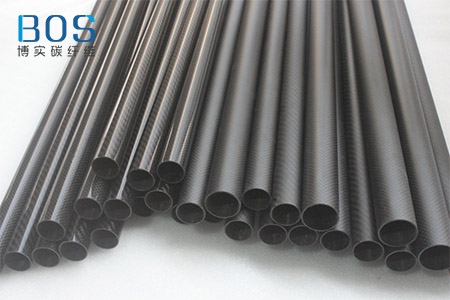

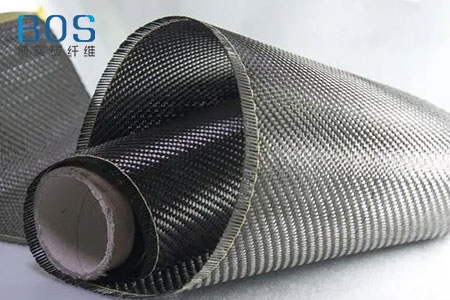

碳纤维材料主要是由碳元素组成,其含碳量一般在90%以上。碳纤维材料具有耐高温、耐摩擦、导电、导热及耐腐蚀等特性,与一般碳素材料不同的是,其各向异性显著,柔软,可加工成各种织物,沿纤维轴向表现出很高的强度。制备碳纤维材料的主要原材料有人造丝(粘胶纤维)、聚丙烯腈(PAN)纤维和沥青等。通常制备高强度、高模量碳纤维材料多选用PAN为原料。制备碳纤维材料需经过拉丝、牵伸、稳定、炭化、石墨化5个阶段。

1.手糊成型

手糊成型是依次在模具型腔表面涂布或铺设脱模剂、胶衣、粘度适中的EP(胶衣凝胶后涂覆)和碳纤维材料,手持辊子或刷子使EP浸渍CP,并驱除气泡,压实基层。铺层操作反复多次,直到达到制品的设计厚度。该工艺的主要优点是可室温成型,设备投资少,模具折旧费低;可制造大型制品。主要缺点是属于劳动密集型生产,制品质量由工人技术熟练程度决定;手糊用树脂分子量低,通常可能较分子量高的树脂有害于人的健康和安全。

2.真空袋法成型

此法是手糊法与喷射法的延伸。将手糊或喷射好的积层在EP的A阶段与模具在一起,在积层上覆以真空袋,周边密封,然后用真空泵抽真空;使积层受到不大于101kPa的压力而被压实、成型。该法的主要优点是采用普通湿法铺层技术,通常可获得高碳纤维含量的复合材料;EP可较好地浸渍碳纤维材料。主要缺点是额外的工艺过程增加了劳动力和成本,并且要求操作人员有较高的技术水平;生产效率不高。

3.预浸料成型

预先在加热、加压或使用溶剂的条件下,用EP预浸渍碳纤维材料。预浸料在环境温度下贮存一段时间后仍能保质使用,当要延长保质期时须在冷冻条件下贮存材料。树脂通常在环境温度下呈临界固态,故触摸预浸料时有轻微的粘附感。预浸料用手工或机械铺于模具表面,通过真空袋抽真空,放入热压罐中成型。通常加热使树脂重新流动,最终固化。该法的主要优点是可精确地调整EP/固化剂配比和EP在碳纤维材料中的含量,得到高含量碳纤维材料;由于制造过程采用可渗透的高粘度树脂,树脂化学性能、力学性能和热性能是最适宜的。主要缺点是热压罐固化复合材料制品的耗费大、作业慢、制品尺寸受限制;模具需能承受作业温度并且生产成本较高。

4.拉挤成型

该工艺是指将浸渍了EP的连续碳纤维材料经加热模拉出形成预定截面型材的过程。程序是:①使碳纤维材料增强材料浸渍树脂;②碳纤维材料预成型后进入加热模具内,进一步浸渍、基体树脂固化、复合材料定型;③将型材按要求长度切断。该工艺中, EP浸渍碳纤维材料有两种方式:其一为胶槽浸渍法。即将增强材料通过树脂槽浸胶,然后进入模具,通常采用此法;其二为注入浸渍法。GF增强材料进入模具后,被注入模具内的树脂所浸渍。该法的主要优点是制造速度快,拉挤成型材料的利用率为95%(手糊成型材料的利用率仅为75%);树脂含量可精确控制;由于纤维呈纵向,且体积分数可较高(40%-80%),因而型材轴向结构特性可非常好。主要缺点是模具费用较高;一般限于生产恒定横截面的制品。