碳纤维管袋压成型工艺步骤解析

袋压成型工艺是最早及最广泛用于预浸料成型的工艺之一。该工艺是将纤维预制件铺放在模具中,盖上柔软的隔离膜,在热压下固化,经过所需的固化周期后,材料形成具有一定结构的构件。袋压成型可分为三种,有真空袋压成型,压力袋压成型和热压罐成型。

真空袋压法是在纤维预制件上铺覆柔性橡胶或塑料薄膜,并使其与模具之间形成密闭空间,将组合体放入热压罐或热箱中,在加热的同时对密闭空间抽真空形成负压,进行固化。

大气压力的作用可以消除树脂中的空气,减少气泡,排除多余的树脂,使制品表面更加致密。由于真空袋压法产生的压力小,只适于强度和密度受压力影响小的树脂体系如环氧树脂等。对于酚醛树脂等,固化时有低分子物逸出,利用此方法难以获得结构致密的制品。

选择与产品相匹配的模具,同时制备与模具相匹配的硅胶气袋以及尼龙封袋,产品呈圆简状;对模具进行检测,查看其是否完整以及是否具有异物。

模具包括上模体和下模体,上模体与下模体扣合后在两者之间形成封闭的成型腔,在.上模体和下模体内侧铺设碳纤维布组件,待碳纤维布组件铺设完成后,将硅胶气袋置入模具内,同时尼龙封袋置入硅胶气袋内,然后将上模体与下模体扣合;对合模后的模具加热,硅胶气袋以及尼龙封袋挤压碳纤维布组件。

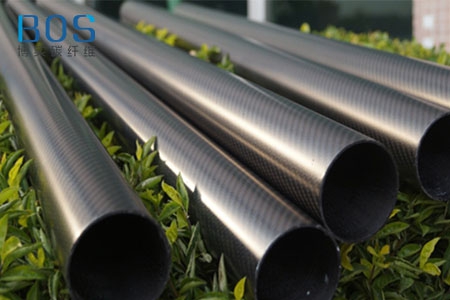

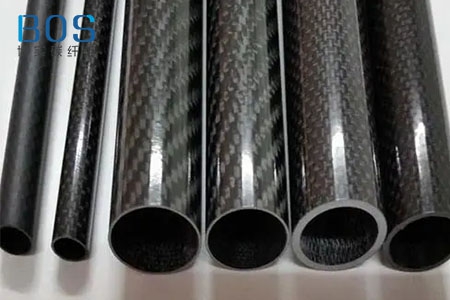

对模具恒定加热设定时间后,碳纤维布组件固化成型,上模体与下模体分离后再将上述的硅胶气袋以及尼龙封袋取出,最终得到成型后的碳纤维管。本成型工艺创造性的在硅胶气袋内植入尼龙封袋,这样能使两个连接在一起的袋体具备足够强度。

将碳纤维布组件连接在上模体和下模体后,再将上述连接在一起的硅胶气袋和尼龙封袋放入成型腔内。上模体与下模体合并后,碳纤维布组件受到硅胶气袋的挤压,碳纤维布组件与模具内侧保持面接触。

将合模后的模具放入对应的加热设备处加热,并使加热后的模具保温设定时间后,上述碳纤维布组件稳定的形成碳纤维管。在上述的碳纤维管的袋压成型工艺中,所述步骤中如果检测到模具不完整时需要更换模具。

在碳纤维管的袋压成型工艺中,如果检测到模具内有异物需要及时进行清理处理。完整且清洁的模具才能保证产品的质量。在上述的碳纤维管的袋压成型工艺中,需要在放入产品前对模具内侧均匀涂覆脱模剂。通过脱模剂能使成型后的产品与模具稳定分离。

在上述的碳纤维管的袋压成型工艺中,所述脱模剂为水性脱模剂,待模具加热至30-60℃后将上述水性脱模剂均匀涂覆在模具内侧。水性脱模剂涂覆后将胶带粘附在模具内侧,人工撕除胶带时手感轻松即证明脱模剂涂覆达到要求。

碳纤维管的模具初始温度为120-140℃,合模后,向模具内加压并使成型腔内压力值保持至3-5Mpa,待3-5分钟后泄压,并将模具保温30-45分钟,待模具降温至80-95℃后开模,取出成型的碳纤维管后,对模具进行清理并擦拭适量脱模剂。

碳纤维管的袋压成型工艺由于尼龙封袋嵌于硅胶气袋内,这样不仅能保证两个袋体强度,而且还能使碳纤维布组件与硅胶气袋之间稳定接触,其稳定性比较高。同时,碳纤维布组件采用三层结构,这样不仅有效的提高了其强度,而且还适当降低了成本,具有很高的实用价值。