碳纤维板钻磨复合制孔新工艺的机理分析

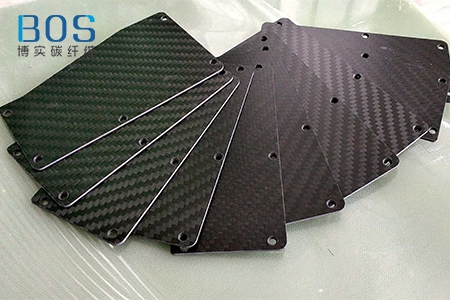

碳纤维复合材料(CFRP)是以碳纤维为增强材料,以树脂为基体的复合材料,由于其比强度和比模量高等性能在国民经济的航空航天、国防军工、飞机工业等领域获得了广泛的应用。当碳纤维复合材料和其它零部件装配连接时,不可避免地要进行大量的机械加工,尤其是孔加工。随着复合材料在各领域的不断推广应用,加工技术不匹配的问题日益突出,逐渐成为复合材料进行更广泛推广应用的“瓶颈"。随着零件的尺寸越来越大、加工精度和加工质量要求越来越高、批量越来越大,而且从非承力件向主承力件发展。

手工作业的方式远不能满足需要,碳纤维复合材料在制孔过程中容易产生分层、撕裂和刀具磨损严重的问题也凸显出来,以上这些关键问题都制约这复合材料在各个领域进一步的推广应用。因此,研究如何能够高效率、高质量的完成碳纤维板的加工就显得十分必要。

为验证以上对于传统钻削加工缺陷机理分析的正确性,本实验中采用生产加工中常用的硬质合金钻头对碳纤维板进行钻孔加工,对实验所得碳纤维板孔口进行光学照片分析,结果如下:

首先,碳纤维板传统钻孔加工后,出口侧宏观缺陷形式主要表现为以下几方面:1.出口侧出现毛边,2.出口侧材料被撕裂3.材料分层后整层未被加工4.材料分层后局部未被加工。

在传统碳纤维板的钻孔加工中,加工缺陷主要存在于钻削出口侧。所取的加工孔直径为6mm,毛边尺寸至少为3mm,一些加工孔的撕裂长度高达8mm,径向撕裂深度也达到了4mm,对于大面积残留的缺陷,-般为出口侧的最底层,整层都未被钻削加工,或者局部未被加工,残留面积至少为孔面积的40%。由此可见,利用传统钻削方式加工碳纤维板孔,由于有轴向钻削力的存在,加工后的孔都存在程度不一的缺陷,国内外许多学者也就如何改进传统钻削加工方式进行了一些研究,但是无论如何改进,只能尽可能的减小加工过程中的钻削力,而不能彻底消除,从而也无法完全消除传统钻削加工碳纤维板孔时各种缺陷的产生。

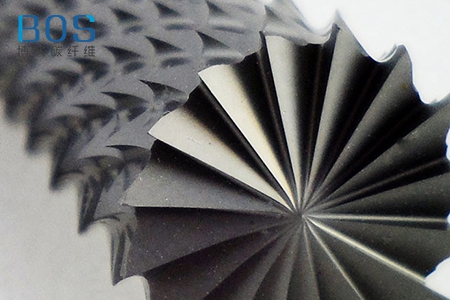

通过以上分析可知,在碳纤维板孔加工的过程中,使复合材料不受轴向钻削力是改善碳纤维板孔加工质量的一个非常有效的途径, 因此研究人员针对性的提出了“以磨代钻、钻磨结合”的复合材料制孔新工艺,并相应的设计了针对复合材料钻磨复合制孔新方法的刀具结构,从机理上抑制孔口缺陷的产生。

所谓“以磨代钻、钻磨结合"是指将碳纤维板孔的加工过程分为两步,首先用普通刀具钻削出比最终尺寸小的中心孔,然后用CBN砂轮代替普通刀具进行孔的精加工并得到最终尺寸,用来代替传统的“一钻到底”或者“钻孔-扩孔铰孔"加工工艺。考虑到复合材料制孔的孔径相差较大,而针对不同尺寸磨削工具的制造难度和应用范围都相差较大,根据目前行业内的制造能力和实际加工中孔径的不同将此方法进行适当的调整,形成针对大孔(直径大于等于6mm)行星磨削制孔新方法和小孔(直径小于6mm)钻磨复合制孔新方法并相应的设计了不同的刀具结构。

①对于小孔(直径小于中6mm),因为目前制造小直径中空磨削工具的难度较大,同时精度也很难保证,所以针对复合材料直径不小于6mm的孔的加工应设计专用工具,小孔的粗加工仍使用传统钻头.用以加工出小于最终尺寸的底孔。根据零件孔最终尺寸的不同而设计了一系列不同尺寸的刀具,从而保证加工不同尺寸的孔时不需要反复修改程序,整个过程中只需要用同一个插补程序来实现刀具的路径即可完成复合材料小孔的加工。

②对于大孔(直径大于等于中6mm),设计出了新的组合刀具,刀具前段为普通硬质合金钻头,用来加工中心孔;后段为CBN砂轮块,用来精加工得到最终要求的孔径。同样根据零件孔最终尺寸的不同而设计了一系列尺寸的组合刀具,用以满足不同直径的孔加工需求。

新工艺的关键在于复合材料在孔最终尺寸的加工过程中不受轴向的钻削力。通过两个途径来保证达到新工艺设计的目的:首先使用CBN砂轮磨削来完成精加工的步骤,其次在于精加工过程中刀具的路径规划。在精加工过程中,CBN砂轮高速旋转的同时,,工件在数控程序的控制下进行插补运动,最终结果使的刀具路径为螺旋线,从而完成孔的精加工;并且在加工过程中,复合材料不受到钻头产生的轴向钻削力,只受到沿砂轮旋转方向的切向力,不仅不会产生分层以及撕裂等缺陷,切向力还能有效的抑制了毛边的产生,使孔的加工质量及效率大大提高。