碳纤维矩形管的成型工艺剖析

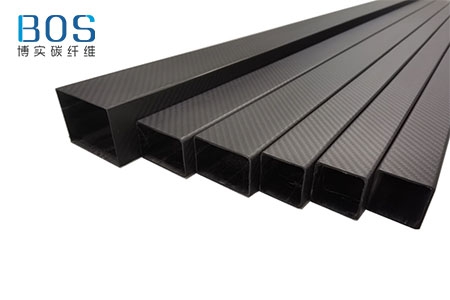

碳纤维矩形管是一种新型的轻质高强度材料,具有优异的机械性能和化学稳定性。它由碳纤维纱或布经过多道工艺处理制成,具有比钢材更轻、比铝材更强的特点,同时也具有耐腐蚀、耐磨损、抗疲劳等优异性能。

碳纤维矩形管的制作的时候常用到的工艺就是模压工艺,以及模压成型工艺改良的气囊成型工艺。

模压成型是先根据矩形管的尺寸规格进行模具的制作,碳纤维圆管只需要有芯模就行了,而在进行矩形管模压的时候,需要有阴阳模与芯模共同制作。先在芯模上进行碳纤维预浸料铺层,然后把铺层完成的产品放置到模具内,盖上阴阳模后送到热压机里面进行高温烘烤成型,等到固化成型后冷却脱模。

气囊成型工艺则是不需要芯模,通过在模具上下模内部铺层,然后合模后,通过气囊的压力来压实模具,这种方式也是矩形管成型的工艺,一般采用气囊成型的碳纤维矩形管内部精度不高,这个需要大家注意。

在碳纤维矩形管制作工艺上面,特别需要注意的就是芯模的设计以及成型温度的把控,这会影响到矩形管成型后的性能,包括矩形管内预浸料高温下熔化再成型的过程。

碳纤维矩形管的主要应用领域包括航空、航天、建筑、运动器材、汽车、船舶等工业领域。例如,在航空航天领域中,碳纤维矩形管可以用于制造机翼、螺旋桨、推进器等部件,可以降低飞行器的重量、提高速度和耐久性;在汽车、船舶领域中,碳纤维矩形管可以用于制造车身和结构件,提高车辆和船舶的强度和稳定性。

需要注意的是,碳纤维矩形管的生产成本较高,同时加工技术要求较高,因此在使用和维护过程中需要严格按照规定进行操作,确保其安全可靠。