碳纤维复合材料在压力容器中的应用

江苏博实科技:高压容器主要用于航空航天器、舰船、车辆等运载工具所需气态或液态燃料的储存,以及消防员、潜水员用正压式空气呼吸器的储气。为了能在有限空间内尽可能多地存储气体,需对气体进行加压,因此,需提高容器的承压能力,对容器进行增强,以确保安全。

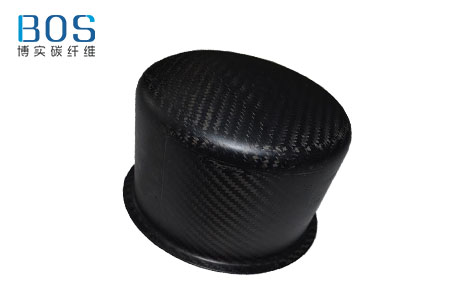

20世纪40年代,美国开始武器系统用复合材料增强高压容器的研究。1946年,美国研制出纤维缠绕压力容器;20世纪60年代,又在北极星和土星等型号的固体火箭发动机壳体上采用纤维缠绕技术,实现了结构的轻质高强。1975年,美国开始研制轻质复合材料高压气瓶,采用S-玻纤/环氧、对位芳纶/环氧缠绕技术,制造复合材料增强压力容器。《产品浏览:耐压泵碳纤维加强套(图)》

后来,科学家们纷纷研制出由玻纤、碳化硅纤维、氧化铝纤维、硼纤维、碳纤维、芳纶和PBO纤维等增强的多种先进复合材料。其中,对位芳纶曾大量用于各种航空航天器用压力容器的缠绕增强,后逐渐被碳纤维所取代。20世纪70年代,纤维缠绕金属内衬轻质压力容器被大量用于航天器和武器的动力系统中;20世纪80年代,碳纤维增强无缝铝合金内衬复合压力容器出现,其使压力容器的制造费用更低、质量更轻、可靠性更高。碳纤维复合材料增强压力容器具有破裂前先泄漏的疲劳失效模式,提高了安全性。因此,全缠绕复合材料高压容器已在卫星、运载火箭和导弹等航天器中广泛使用。阿波罗(Appolo)登月飞船曾使用的钛合金球形氦气瓶,其容积92L、爆破压力≥47MPa、质量26.8kg;而标准航空航天用钢内衬复合氦气瓶质量20.4kg,铝内衬复合氦气瓶质量11.4kg,无内衬复合气瓶质量仅为6.8kg(相较于钛合金球形氦气瓶质量减少了75%)。

高性能纤是全缠绕纤维增强复合压力容器的主要增强体。通过对高性能纤维的含量、张力、缠绕轨迹等进行设计和控制,可充分发挥高性能纤维的性能,确保复合压力容器性能均一、稳定,爆破压力离散差小。车用高压Ш型氢气瓶(金属内胆全缠绕)的材料成本中,近70%为增强纤维,其余约30%为内胆和其他材料。

随着碳纤维复合材料的加速发展和成型工艺的完善,碳纤维复合材料压力容器的设计研发也不断成熟, 应用范围日趋扩大,在许多领域展示出良好的应用潜力。然而当前研究也存在着局限与不足,应加强以下几方面研究。

(1)碳纤维复合材料的物理化学特性较复杂,需要深入研究其物化性质、疲劳和断裂力学、寿命评估等基础理论,促进碳纤维复合材料压力容器性能的提升。

(2)内衬与缠绕层界面的分离与破坏是造成压力容器失效的主要原因之一,因此内衬与缠绕层界面处理技术是今后重点的研究方向之一,可以从改善树脂与碳纤维的浸润性、优化内衬与碳纤维中间涂层等方面着手。

(3)轻量化与长寿命是未来压力容器的发展方向,需将理论分析、模拟及优化技术结合,实现碳纤维复合材料压力容器轻量化与长寿命的预期,进一步缩短设计周期, 压缩制造成本,促进碳纤维复合材料压力容器的技术进步和产业发展。