详解神奇的碳纤维是如何生产出来的

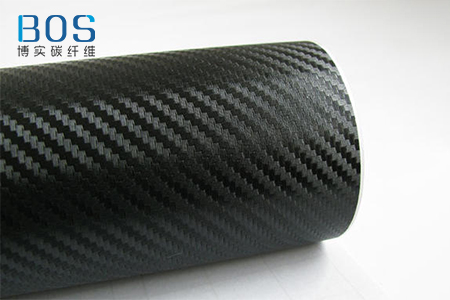

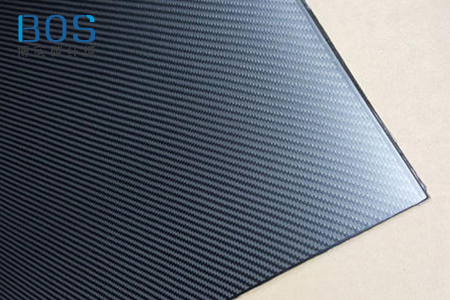

碳纤维是一种含碳量超过95%的高强高模纤维材料,具有优异的力学,化学,电学等特性,是质轻高强材料的代表,是军民发展不可或缺的战略性新材料,价格非常昂贵,是”新材料之王”,又被称为”黑色黄金”。目前逐渐受各行各业的青睐,尤其是航空、汽车、轨道、风电叶片等行业。

碳纤维产业链可以分为上游和下游。上游通常是指生产碳纤维专用的材料;下游通常是指生产碳纤维应用部件的产品。介于上下游之间的企业可以认为他们是碳纤维生产工艺中的设备提供商。

碳纤维产业链上游属于石油化工行业,主要通过原油炼制、裂解、氨氧化等工序获得丙烯腈;碳纤维企业通过对以丙烯腈为主的原材料进行聚合反应生成聚丙烯腈,再以其纺丝获得聚丙烯腈原丝,对原丝进行预氧化、碳化等工艺制得碳纤维,通过对碳纤维和高质量树脂的加工以获得碳纤维复合材料以满足应用需求,由于碳纤维生产工艺极其复杂、不仅要面临国外设备禁运、价格打压,甚至还要面临着常规级碳纤维的断供。因此国产碳纤维研发道路非常困难,耗资极其巨大,目前大多由国资背景的企业承担研发碳纤维的艰巨任务,如上海石化、吉林碳素等。

碳纤维的生产流程主要包括:拉丝、牵伸、稳定、碳化、石墨化。

拉丝:这是碳纤维生产过程中的第一步,主要把原材料分离成纤,属于物理变化,在这过程中,纺丝液细流与凝固液之间的传质、传热,最后PAN沉析形成凝胶结构的丝条。

牵伸:要求温度100到300度,结合定向纤维的拉伸效应来操作。也是PAN纤维的高模量、高强化、、致密化和细化的关键步骤。

稳定:使用400度加热氧化的方法使热塑性PAN线形大分子链转化为非塑性耐热梯形结构,使其在高温下不熔不燃,保持纤维形态,热力学处于稳定状态。

碳化:需要在温度1000到2000度,将PAN中非碳元素去除,最后生成含碳量90%以上的具有乱层石墨结构的碳纤维。

石墨化:需要温度在2000到3000度,将无定型、乱层结构的碳化材料向三维石墨结构转化,是提高碳纤维模量的主要技术措施。

碳纤维从原丝生产工艺到制成品的详细过程就是由上道原丝生产工艺产出PAN原丝,经过送丝架湿热预牵伸后,由牵伸机器依次传送到预氧化炉,经过数台预氧化炉群的不同梯度的温度烤化后,形成氧化纤维即预氧丝;预氧丝经过中温、高温碳化炉后形成碳纤维;碳纤维再经过最终的表面处理上浆、干燥等工艺得到碳纤维成品碳丝。全过程连续走丝,精确控制,任何一道工序出现些许问题都会影响稳定生产和最终碳纤维产品的质量。碳纤维生产工艺流程长,技术关键点多,生产壁垒高,是多学科、多技术的集成。

江苏博实碳纤维科技有限公司处于碳纤维产业链的下游,是一家专注为客户提供碳纤维复合材料产品的结构优化、仿真分析、工艺设计、模具设计开发、产品制造等一体化的应用解决方案,目前面向航空航天、军民融合、医疗器械、工业自动化等行业提供研发制造服务。

阅读延伸:《碳纤维复合材料后加工工艺分析》