简述碳纤维复合材料表面处理技术

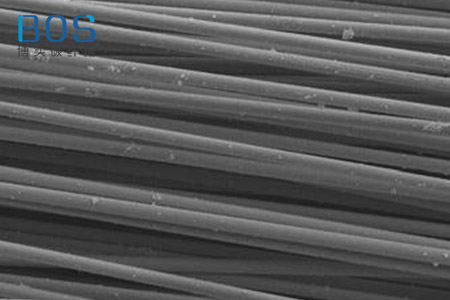

碳纤维是采用分解温度低于熔融温度的纤维聚合物,并且通过上千度固相热解而制成的纤维状的碳材料,其化学组成中的碳元素占总质量的90%以上,很少会将碳纤维单独作为材料使用,绝大部分是以复合材料的形式使用的。

碳纤维表面性能主要取决于表面形态结构、比表面积、活性比表面积、表面能和表面官能团等。碳纤维表面含氧官能团主要有羧基、羟基和羰基等,经过表面处理后会使碳纤维表面含氧官能团增加。碳纤维的主要表面处理方法主要有:表而氧化法、表面涂层法、表面沉积法等。

一、表面氧化法

表面氧化法是提高和调节碳纤维表面特性的重要方法之一。表面氧化处理可以使碳纤维表面产生含氧基团,从而使树脂与基体之间发生化学反应,强基体与界面的结合。但是同时也会破坏碳纤维的结构,致使碳纤维的理化性能受到影响。表面氧化法主要分为气相氧化、液相氧化和电化学氧化。.

气相氧化是通过氧化性气体使纤维表面氧化,进而在纤维表面引入极性基团,使纤维表面拥有一定粗糙度来提高纤维与树脂基体的界面性能。

液相氧化是采用液体介质对碳纤维表面进行氧化的方法。常用的液相介质有浓硝酸、混合酸和强氧化剂等。液相氧化的方法较气相氧化法温和,不易使纤维产生过渡的刻蚀和裂解,而且在一定条件下含氧基团数量较多。

阳极电解氧化(电化学氧化法),其中以碳纤维为阳极,电解质可用无机酸及盐,也可用有机酸及盐,也可用碱类,如氢氧化钠等。在电解水的过程中利用阳极生成的“氧”,来氧化碳纤维表面的碳与其含氧官能团,将其先氧化成羟基,之后逐步氧化成酮基、羧基和二氧化碳的过程。

二、表面涂层法

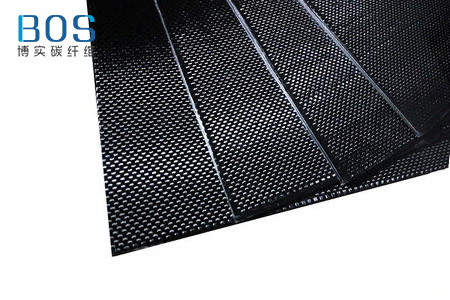

表面涂层改性法的原理是将某种聚合物涂覆在碳纤维表面,改变复合材料界面层的结构与性能,使界面极性等相适应以提高界面粘结强度同时提供一个可消除界面内应力的可塑界面层。

国外研究人员分别用正己烷配置的1%钛酸酯偶联剂处理碳纤维XN-70A,并与呋喃树脂(VF303)制成复合材料,在2600C下石墨化的C/C复合材料的拉伸强度和模量,分别达到了1.3GPa 和400GPa。我国研究人员发现在碳纤维表面涂覆SiO2层后不仅有效地提高了碳纤维表面的抗氧化性能,并且能够很好的维持碳纤维复合材料的强度。

三、表面沉积方法

表面沉积法可分为化学气相沉积法(CVD)、热解涂层法和晶须化法等。化学气相沉积是利用化学方法在碳纤维和树脂的界面引入活性炭的塑性界面来松弛应力,从而提高复合材料的界面性能;热解涂层法是利用CVD法将烷烃或者碳化物等热解后沉积到碳纤维表而形成膜状或晶须,这种方法能提高碳纤维的比表面积,改善碳纤维的形态结构;而晶须化则是在碳纤维表面通过CVD的方法沉积生产碳化硅、硎化金属、砌氢化合物等晶须,这种方法能明显提高碳纤维的层间剪切强度,但是费用昂贵难以精确处理,工业上无法采用。

碳纤维的表面处理技术除了表明氧化、表面涂层、表面沉积等常规表面处理方法外,还有一些新的技术,比如等离子体法,电聚合法,表面接枝处理等方法。随着碳纤维与金属材复合材料研究的深入,越来越多的碳纤维复合材料表面处理技术将会被开发,这也不断地推进碳纤维复合材料在各行业中的普及应用与快速发展。

阅读延伸:《切削温度对碳纤维材料性能有什么影响?》