影响碳纤维复合材料模压成型的因素有哪些?

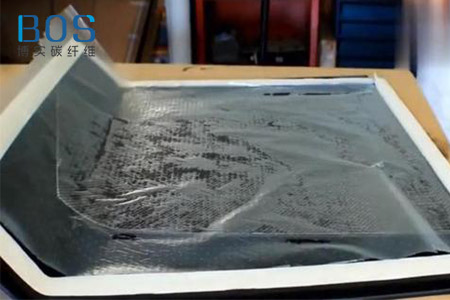

碳纤维复合材料的模压成型是指将预处理好的碳纤维预浸料毛坯放入模具腔体内,施加压力将预浸料充满模具腔体,在一定的温度条件下,碳纤维预浸料逐渐固化成型,然后再经过降温降压后将其取出,进行后加工即可得到最终的碳纤维复合材料制品。

在工艺制作流程中,影响碳纤维复合材料制品固化成型的因素有温度、压力、时间、原料等,本文博实带大家对这几个因素做个简单的分析。《推荐浏览:碳纤维产品成型工艺及设备介绍》

1.温度

温度影响着树脂基体的交联程度、因此最终也会影响碳纤维制品的最终性能。碳纤维复合材料在高温的作用下,年度和流动性都会产生较大的变化,温度的升高使预浸料逐渐熔融,粘度则由大至小,其交联反应开始,随着工装模具温度逐渐传至预浸料,预浸料的温度不断地升高,交联反应速度会增大。实践表明,升高模温可以加速固化速度,缩短固化时间。温度过高时制品外层固化比内层固化快的多,致使内层挥发物难以排除,从而使碳纤维制品物理和力学性能降低,还会使制品产生缺陷和变形。当固化温度过低时,固化温度慢,会出现固化度低等现象。

2.模压压力

模压工艺中,压力可以加速预浸料树脂在模腔内的流动,克服树脂聚缩反应时放出的低分子物产生的压力,可以避免肿胀、脱层等现象,同时模压的压力也会加速工装模压闭合。同时,预浸料的种类、状态以及碳纤维制品的形状对模压压力的大小都有着影响,如果预浸料的流动性愈小,固化速度愈快,压缩率愈大,所需的压力也愈大,反之所需的压力也就愈小。

3.模压时间

模压时间的长短受预浸料的类型、挥发物含量、制品形状、厚度、工装模具结构、模压温度、压力等因素影响。模压时间的长短对制品性能影响甚大,模压时间太短,固化不完全,制品物理和力学性能低,表面粗糙度差、制品易出现变形。模压时间增加可降低制品收缩率和变形,但应注意模压时间过长,树脂交联过度,制品内应力会增加,因此选择适当的模压时间是很重要的。

4.挥发物

模压过程中,挥发物含量对预浸料的流动性影响很大。挥发物含量大,模压时间预浸料流动性大,挥发物含量过高,会出现预浸料流动性过大引起树脂基体流失、制品产生气泡、表面粗糙度下降等现象,但挥发物含量过低又会使预浸料流动性降低,导致碳纤维制品成型困难。

5.纤维体积分数

模压过程中,碳纤维的体积分数过高会阻碍树脂基体的流动性,会给模压成型工艺带来一些困难,但要获得性能良好的复合材料制品又需纤维较高的预浸料来提高制品的纤维体积分数,因此在模压成型时需根据设计文件对纤维体积分数要求,按产品结构、形状等特性进行工艺优化,严格控制纤维的体积分数。