碳纤维制品的孔加工缺陷有哪些?该如何解决?

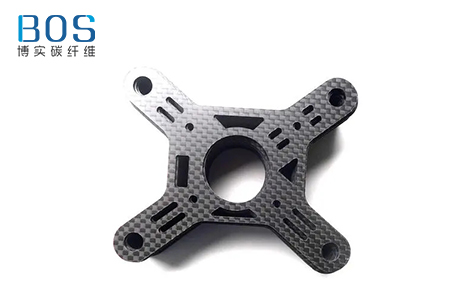

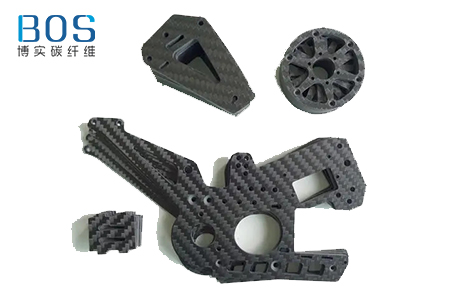

碳纤维复合材料具有质量轻、强度高、成型性好、抗腐蚀性好等一般金属所不具备的优点,近些年被广泛应用于军Y、民用等众多领域。由于纤维脆性高、硬度大,表面光滑,与树脂的结合力差,造成层间剪切强度低、抗剥离性能差,装配过程中容易造成复合材料的缺陷,必须控制复合材料构件装配质量。尤其是在碳纤维复合材料的零件与其他零部件装配连接时,不可避免的要进行大量的机械加工,特别是孔加工。

碳纤维复合材料孔的加工缺陷主要有以下几种:①孔入口崩裂和起毛(也称作毛边);②孔壁周围材料发生分层;③孔壁表面粗糙及微裂纹;④孔壁周围材料发生分层;⑤孔出口撕裂和起毛;⑥孔形不圆以及尺寸误差。

要想解决上述问题,在进行孔加工的时候需要通过一些方式进行控制。

一、控制切削参数

在钻削碳纤维复合材料时,分层的大小与平均轴向力存在着线形或分段线性的定量关系。而轴向力是随进给量或进给速度的增加而增加的。所以在钻削碳纤维复合材料时,可以通过改变进给量或进给速度,把轴向力控制在一定范围内,从而保证孔的加工质量。

二、选择合适钻型

钻削碳纤维复合材料,尽量选择合适的钻型。减小横刃的长度,增加钻头切削部分的后角,提高切削刃的锋利性。钻削碳纤维复合材料用钻尖应具有一定的刃倾角, 且刃倾角为负值,可以有效防止孔加工缺陷的出现。

三、采用合理工艺

在加工精度较高的情况下,钻孔后采用铰孔工艺或金刚石磨头磨孔,能有效的降低孔的表面粗糙度和提高孔的圆度。为了防止孔出口撕裂,在实际的加工中大多采用构件加强法,即通过在工件的钻孔出口面底部垫一块支撑板或贴工艺布或涂一层胶等方法,以改善复合材料的钻入、钻出条件,防止材料弯曲、退让、剥离和隆起等现象发生。

阅读延伸:《碳纤维板在制孔时最容易出现的几种加工缺陷》