碳纤维机械臂模压成型时该如何控制压力?

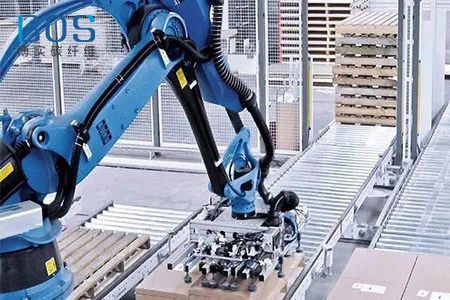

采用碳纤维增强复合材料,使得碳纤维机械手臂具有强度大,模量高,质地轻,不易变形,设计性和加工性好的特点,减轻了机械手臂重量,减少电机功率,节约能耗,制造出适合在各种环境下作业的碳纤维机器手臂;使用模压一体成型技术,使结构更加密实,保证了碳纤维机械手臂的安全性,保证产品稳定及产品质量。碳纤维机械臂在成型时需要注意温度、压力、时间的控制,其中压力设置包括成型压力、合模速度、加压时机、放气等。

1.成型压力

其作用是用来克服预浸料中挥发物产生的蒸气压,避免碳纤维机械臂出现气泡、分层、结构松散等多种缺陷,同时也能够增加环氧树脂的流动性,让物料可以充满整个模腔,使碳纤维机械臂结构紧实、力学性能提高。

成型压力的选择取决于两个方面的因素: 一是模压料的种类及质量指标。如酚醛模压料的成型压力-般为30-50MPa,环氧酚醛模压料的成型压力为5-30MPa,聚酯型模压料的成型压力为7-10MPa。二是制品结构形状与尺寸。对于结构复杂,壁厚较厚的制品的制作,成型压力要适当增加,外观性能及平滑度要求高的制品一般也需要选择较高的成型压力。

2.合模速度

将碳纤维坯料装模之后,上下模闭合的环节被称之为合模。上模下行要快,有利于操作,提高生产效率;但要与坯料接触的时候,速度要适当的降低,能够更好的将模具内的气体充分的排出,减少气泡、凹痕等缺陷的产生。

3.加压时机

合模后,进行加压操作。加压时机的选择对碳纤维机械臂的质量有很大的影响。加压过早,树脂反应程度低,分子质量小,粘度低,树脂在压力下易流失,在制品中产生树脂集聚或局部碳纤维裸露。加压过迟,树脂反应程度高,粘度大,物料流动性差,树脂难以充满模腔,容易报废。通常,快速成型不存在加压时机的选择。

4.卸压排气

将碳纤维预浸料中残余的挥发物、固化反应放出的低分子化合物及带入物料的空气排除过程称为排气。其目的是为了保证制品的密实性,避免产生气泡、分层现象。

有时候为了保证树脂的完全固化,会将已脱模的制品在较高温度下进一步加热固化一段时间,提高制品尺寸稳定性和电性能,消除制品中的内应力,减少制品变形。有时也可根据实际情况,采用冷模方法,矫正产品变形,防止翘曲和收缩。

在模压制品定型出模后,为满足制品设计要求还应建立毛边打磨和辅助加工工序。毛边打磨是去除制品成型时在边缘部位的毛刺飞边,打磨时一定要注意方法和方向,否则,很有可能把与毛边相连的局部打磨掉。

对于一些结构复杂的产品,江苏博实往往还需进行机械加工来满足设计要求。模压制品对机械加工是很敏感的,需要技术人员成熟精湛的工艺来保证,如加工不当,很容易产生破裂、分层。

阅读延伸:《碳纤维机械手臂的生产设计要考虑哪些因素?》