高速旋转的碳纤维圆管周向强度有多大?

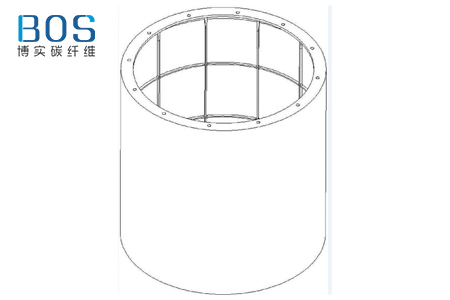

高速旋转时碳纤维复合材料圆筒的受力比较简单,主要承受周向应力,因而周向强度要保证其复合材料层不失效,并且有一定的安全裕度,同时圆筒的周向模量要保证其径向变形也要在合理的控制范围,以减小由于泊松效应而引起的轴向缩短。因此,对圆筒周向强度进行有效的分析和可靠的评价,确定圆筒周向强度能否满足设计安全系数要求就显得尤为重要和必要。然而碳纤维复合材料非均质、各向异性的特点对于解析计算的影响显而易见,不连续性和不均匀性对强度的影响又很大,同时由于碳纤维复合材料圆筒周向强度较高,高速旋转时,允许产生较大的变形,这又会导致非线性大挠度弯曲问题。

试验件碳纤维复合材料圆筒采用连续纤维湿法缠绕工艺成型。增强纤维通过导轮进入树脂胶槽浸胶,然后在张力的控制下缠绕在芯模上,再经过固化、脱模、切割等工艺过程完成圆筒的成型。复合材料层由环向缠绕层和螺旋缠绕层组成。环向缠绕层保证圆筒的周向强度和周向刚度,螺旋缠绕层(角度层)则主要提供圆筒的轴向强度和轴向刚度。

环向缠绕层应力水平较角度缠绕层明显高出很多,这是由复合材料力学特性及结构的应力分布决定的。碳纤维复合材料圆筒受到内压作用时,主要承受周向拉应力,且纤维增强复合材料中,纤维方向弹性模量最大,承受拉伸载荷的能力最强,因此环向缠绕层应力最大。通过理论计算破坏内压载荷为52MPa,破坏时周向层的周向应力为3220MPa、轴向应力为41.6MPa。

通过内压爆破测试试样直接从复合材料薄壁圆筒上截取,试样制作方便,成型工艺与圆筒相同,且内压载荷能够比较真实的模拟离心载荷,其测试结果更能反映测试试件的真实力学性能。碳纤维复合材料圆筒采用角度层与环向层相结合的铺层结构,角度层在内、环向层在外。环向层的周向比模量大于角度层的周向比模量,其物理意义在于,环向层的应变小于角度层的应变,工作载荷作用下,角度层紧贴在环向层上,角度层的部分载荷可以由环向层承担,提高角度层承载能力的同时,充分发挥两层复合材料的潜能。

通过对多个测试件进行试验,试验结果获得的破坏强度实测平均为1941MPa,与理论值偏差约为6%。分析认为试验受诸多因素影响,而理论计算所使用的材料参数及尺寸结构均为理想状态,试验值低于设计值是合理的,实验误差在工程可接受的范围。

通过对碳纤维复合材料圆筒周向力学性能的理论分析和试验验证,由解析计算结果可知,基于目前的铺层结构,由角度层与环向层所组成碳纤维复合材料圆筒在内压载荷作用下,角度层首先发生横向破坏。由数值计算结果可知,碳纤维复合材料圆筒破坏时的破坏压力载荷为52MPa,整体破坏强度为2064MPa。在理论计算的基础上,采用内压爆破试验方法和系统进行了验证评估,破坏压力载荷两者相差约3%,整体破坏强度两者偏差约为6%,均在工程误差范围,内压爆破试验系统对于碳纤维复合材料圆筒周向性能的评价有效且可靠。