M40J高模量碳纤维管的力学性能研究

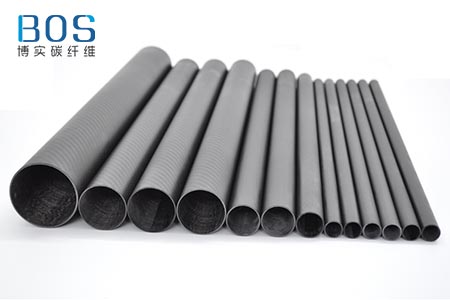

先进复合材料应用于飞行器中,可有效地减轻结构重量。在某航天器的研制过程中,我们承担了碳纤维增强复合材料的研制任务,经过多月的努力,成功地交付了100多根不同直径、不同长短的高模量碳纤维复合材料圆管,满足了设计要求。

根据设计要求,碳纤维管的拉伸模量不小于120GPa,因此在选择增强材料和树脂基体时,必须选择高模量的碳纤维和模量较高的树脂基体,同时要兼顾工艺性和其他特殊要求。经筛选,增强材料采用M40J高模量碳纤维。

铺层设计是复合材料结构设计中最关键性之一。在碳纤维管中采用0°、±45°铺层,在铺层比一定的情况下,为保证碳纤维管的拉伸模量达到设计要求,必须严格控制制品的含胶量。为了达到最终控制制品中纤维体积含量的目的,在工艺中采取了一系列的措施。首先,在车间配备了空调和去湿器,严格控制环境温度和湿度,在配胶时用比重计来测量和控制胶液的浓度,控制缠绕张力和转速,采用自制的胶液循环装置保证在缠绕过程中胶液的浓度基本不变。通过不断的摸索和数据积累,得到了合理的缠绕工艺参数,使预浸料和管件的含胶量得到了严格的控制。

铺层用手工完成。在铺层过程中,可采用加热的方法使层与层之间良好粘接,每一层必须压实,且每一铺层的接缝必须与前一铺层的相互错开。当铺层全部完成之后,在一定的温度和压力下处理一段时间,使树脂充分浸润纤维,同时将少量的富余树脂挤出。

固化是碳纤维管成型的关键工序。管件在热压罐中固化,控制固化过程的关键是严格掌握升温速度、停止抽真空、加压时机、加压速度,加压时机尤为关键。

加压时机一般选择在挥发物几乎除尽,树脂开始凝胶前开始加压,然后较快地加至最大压力。加压过早,树脂中的挥发分未及除尽,会造成孔隙,而且树脂因受热而流动性很大,会使树脂流失并分布不均。加压过迟,树脂已开始凝胶固化,失去了流动性,使层间粘接较差,引起层间分层,制品中残存的挥发分汽化产生的气泡因得不到压实引起孔隙。

直径50mm,壁厚2mm的M40J高模量碳纤维管经过实际测试,平均拉伸破坏载荷为147kN,平均拉伸模量为156GPa,平均弯曲模量为154GPa,平均抗弯剪模量为8.9GPa,平均抗扭剪切模量为13.7GPa,纤维体积含量为60.8%,密度1.54g/cm3,孔隙率1.5%,以上参数完全满足客户设计要求。

推荐阅读:《M40J碳纤维管在低温环境下的热膨胀特性》