碳纤维PMI泡沫夹芯板不同生产工艺对性能的影响

聚甲基丙烯酰亚胺(PMI)泡沫是一种闭孔刚性发泡材料,具有良好的抗疲劳性能和防火性能,燃烧时不释放有害物质,在加工过程中具有较好的抗压缩蠕变性能。新型高性能泡沫夹层结构以其更高的结构效率在运载火箭、航空、风力发电机叶片、体育运动器材、医用设备配件、船舶制造、列车机车、雷达天线罩等领域大量应用。

本文采用面板与芯材胶接同时完成的共固化和胶接分步实施的多次固化两种成型工艺制作泡沫夹层结构复合材料,分析了不同成型工艺对泡沫夹层结构性能的影响,对泡沫夹层结构性能进行了研究,并对试样破坏模式进行分析,为PMI泡沫夹层结构设计提供数据支持。

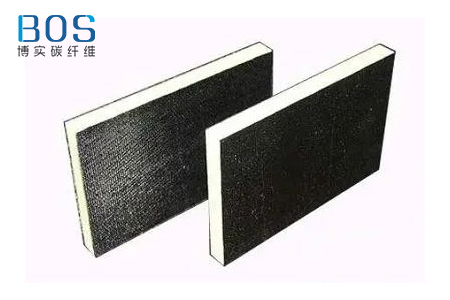

试样采用T700碳纤维预浸料制作1mm厚度蒙皮、30mm厚度PMI泡沫芯材,为验证面板成型压力对性能影响,分别采用0.3和0.6MPa成型压力进行试验,根据其压缩和弯曲性能对比试验结果可以看出,对于较薄的面板,不同成型压力时的性能基本处于同一水平。泡沫夹层结构采用共固化成型工艺的性能略高的原因不在于面板因固化压力不同而带来的差异。《产品浏览:碳纤维PMI泡沫夹芯板(图)》

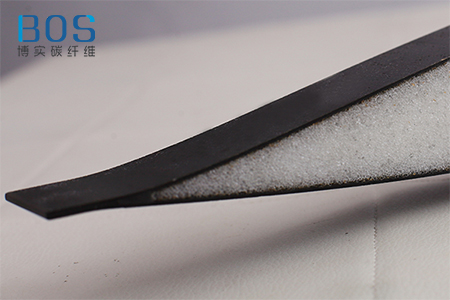

共固化成型泡沫夹层结构性能优的主要原因在于面板与PMI泡沫芯的粘结效果不同所致。热压罐固化过程中,树脂受到的压力很重要,树脂压力是树脂和气相材料从一处到另一处移动的驱动力,有助于防止空隙的形成,泡沫芯子是影响树脂压力的因素之一,PMI泡沫为100%闭孔材料,由于板材的切割,泡沫表层会有切开的开孔,对共固化面板,外力施加于模具或面板的装袋面,会形成树脂压力,此时树脂会进入泡沫表面的孔隙中,在树脂含量足够情况下,当泡沫表面孔隙填满后,在外界持续压力作用下,面板受压不变,保证了面板粘接质量,同时也保证了面板与泡沫界面的粘接质量。而预固化面板与泡沫芯材粘接时,一方面受面板与泡沫表面平整度影响,另一方面界面采用的胶膜流动充盈泡沫表面孔隙的内在质量直接影响面板与泡沫界面间的粘接质量,这种不同成型工艺带来的面板与泡沫界面间粘接质量的不同,直接导致泡沫夹层结构性能的差异。

试验中采用的PMI泡沫压缩强度为3.67MPa,压缩模量为170MPa,结果表明,不同面板泡沫夹层结构平压性能基本相当,且与泡沫芯材的平压性能处于同一水平,泡沫夹层结构平压性能主要取决于泡沫芯材性能。泡沫夹层结构侧压强度破坏模式主要表现为两侧碳纤维面板失稳破坏,泡沫芯材剪切破坏,直接反映出碳环氧面板与泡沫之间界面粘接质量的好坏。不同材料、不同铺层的面板其泡沫夹层结构侧压性能差异较大,面板性能对泡沫夹层结构侧压性能起决定性作用。

通过测试起剪切性能可以看出,两种测试结果相差较大,弯曲剪切测试结果明显偏高,主要是由于压剪试样制作中泡沫与加载板的界面粘接质量、试样两侧加载板的平行度等因素都可能导致试样受压时泡沫芯材受剪不均衡,从而导致试样破坏不理想,测试结果偏低。弯剪试样的破坏模式更能表征泡沫的剪切性能。 试验中采用的PMI泡沫芯材剪切强度为2.25MPa,剪切模量为75.8MPa,从结果看,弯剪强度测试结果与泡沫芯材剪切强度测试结果相当,而双压剪强度测试结果明显偏低,从两种方法试样的破坏模式看,弯剪试样破坏模式为泡沫受弯剪破坏,较为理想。

PMI泡沫夹层结构共固化和分步固化两种成型工艺中,共固化成型工艺成型的泡沫夹层结构弯曲性能略优,主要是良好的胶接界面质量。PMI泡沫碳环氧夹层结构平拉、平压、剪切性能取决于芯材的性能,表现为芯材的破坏,弯剪试样更能表征泡沫的剪切性能,侧压和弯曲性能取决于面板,侧压为面板失稳破坏,弯曲为泡沫受弯剪破坏,破坏模式较为理想。PMI泡沫碳环氧夹层结构具有优越的侧压和弯曲性能,是一种性能优异的新型复合夹芯材料。