碳纤维汽车零部件二次注塑的工艺难点

碳纤维复合材料根据其树脂基体的不同可以分为热固性碳纤维复合材料和热塑性碳纤维复合材料。热固碳纤维树脂主要有环氧树脂、聚酰亚胺树脂、双马来树脂等。环氧树脂是一种具有环氧集团的低聚物,与固化剂作用时,可形成三维网络状结构的固体。由于环氧树脂牌号多,用途广,是当前热固碳纤维最常用的树脂。热塑碳纤维树脂由线型高分子量聚合物组成。主要有聚乙烯、尼龙、聚醚醚酮,聚苯硫醚等。

目前国内市场上应用最多的是以热固碳纤维成型的复合材料。尤其以环氧树脂为代表的热固碳纤维制品,在树脂固化的过程中可以生成三维网状结构,交联密度高,固化收缩率小,具有较高的强度和模量。同时,由于热固成型工艺发展较早,技术成熟,前期有一定的市场应用经验,目前在国内得到了广泛发展与应用。

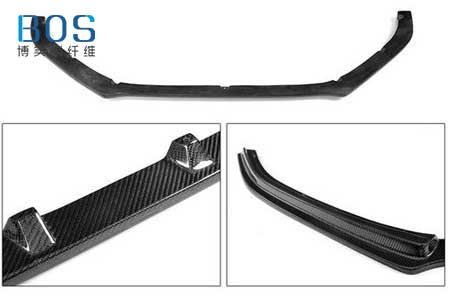

热固碳纤维复合材料的二次注塑成型一直是行业内的一大难题。ABS塑料是汽车外饰零件最常用的一种材料。是否能够与热固碳纤维树脂结合,二次注塑成型,一直是汽车零件设计开发者比较关注的问题。本文分别采用了3种不同的树脂,通过采用真空导入的成型工艺试制出热固碳纤维复合材料的后视镜壳,然后在模具内与ABS塑料二次注塑成型。但最终试制零件由于碳纤维树脂与ABS塑料件结合力不强,出现了分层开裂现象。

经过分析与总结,热固碳纤维复合材料与ABS塑料无法实现二次注塑的主要原因如下:

1.热固性树脂与ABS塑料的热膨胀系数不同。ABS塑料在注塑机内的温度为260℃,模腔内温度为60℃,脱模后温度进一步降至室温,在此过程中ABS塑料会发生收缩,但是碳纤维壳体由于热膨胀系数低,在此过程中,基本不发生收缩,进而导致ABS塑料与碳纤维壳体发生分层。

2.碳纤维壳体在接触到高温的ABS塑料时,表面不发生熔融等物理反应,不能与ABS塑料形成绞缠结构,产生较强的链接力。对热塑性壳体,260℃的熔融ABS塑料在几秒内即填充模腔,并在接下来的几秒内迅速降温至半结晶状态,仅能使壳体表面发生软化,尚达不到热熔焊的效果。

虽然热固碳纤维成型工艺在国内发展比较成熟,但热固树脂与热塑树脂在原材料性能上的巨大差异,决定了热固碳纤维二次成型的方案无法实现。

但是热塑碳纤维树脂不同于热固碳纤维树脂,如果原材料选用相容的两种基材,是可以提高注塑的结合力,实现二次注塑一体化成型。这也为未来该工艺的发展提供了经验积累。随着材料技术的不段进步,热塑碳纤维二次注塑工艺将会逐渐成为汽车零部件开发设计的主流。

阅读延伸:《T300碳纤维汽车B柱力学性能研究》