影响T300碳纤维材料圆管吸能性能的因素有哪些?

吸能结构的用途极其广泛,而且意义重大。在航天飞行器方面,吸能结构可以用作飞行器的软着陆装置,保证航天员或者登陆车的安全着陆]。在航空方面,可以保证飞行员在直升机的非正常坠地过程中不受伤害,典型例子是美国的阿帕奇直升机,由于采用了耐坠结构,当飞机以12m/s的速度坠地时,飞行员的生存率为95%。对于陆地交通,无论是高速赛车还是高速公路上的汽车以及高速铁路上的火车、高层建筑上的电梯,吸能结构都发挥着承担意外、化险为夷的重要作用。

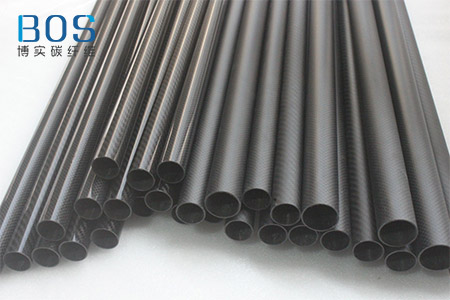

吸能结构试验件采用碳纤维增强环氧的圆筒形管件,由热压罐工艺制备而成,将不同方向角的单向预浸带缠绕到模具芯轴上,然后再将包有预成形体的芯轴放入高温高压的环境下真空成型,脱模制成圆筒形试验件。材料的铺层方式为[+45/-45/0/0/90/0/0/90/0/0/-45/+45],其中0度方向为圆管的轴向方向。试验中采用的材料为T300级碳纤维复合材料。为考察引发角对结构初始失效的影响,在圆管件的一端开出了不同角度的引发角分别为15°,45°,60°。

圆管形试验件的轴向压溃试验在材料试验机上进行,试验机的量程为10t。试件被放置在两个平直夹具中间,没有引发角的一端固定,开有引发角的一端承受来自夹具的轴向压应力。整个压溃过程以0.1mm/s的轴向压缩速度进行。

从轴向压溃的试验数据比较,可以看出60°引发角的峰值载荷最大,为107kN,而蜂值载荷过后的载荷降低幅度最大,载荷最小值为48.6kN,峰值载荷同最小载荷的比值达到了2.20,而45°引发角的峰值载荷只有83kN,载荷最小值为61.1kN,峰值载荷同最小载荷的比值为1.36。因此,在初始引发过程,从引发机制对压溃曲线的波动幅度来看,45°引发角的波动幅度最小,15°次之,60°最差。

从峰值载荷的出现位置来看,15°和45°引发角的试件,峰值载荷出现在压溃距离到达最大截面面积之前,即在倒角部分就到达了结构的峰值载荷,而对于60°引发角,峰值载荷出现在压溃进行到最大截面面积之后。另外,从宏观失效模式来看,15°和45°引发角的试件的失效模式是内壁发生明显的分层折断,而对于60°引发角,是发生明显的外壁分层折断。

从试验结果和宏观失效形貌上,发现60°引发角引发的初始失效具有峰值载荷高,载荷降低幅度大,初始引发效果不理想。而15°引发角的引发距离过长,降低了结构的使用效率。45°引发角不仅峰值载荷适中,而且引发距离短,比较适合用来引发初始失效。

由于碳纤维圆管试件的厚度较薄,60°引发角的理论长度尺寸只有1.7mm,要小于15°引发角的11.2mm和45°引发角的3.0mm,所以导致60°引发角试件在初始失效过程中的接触状态同另外两种明显不同,在15°和45°引发机制中广泛存在的逐步分层失效在60°引发机制中很难扩展,只在局部出现,而在引发角中点位置发生了局部剪切破坏失效。

由于采用的引发机制不同,在不同引发角下,T300碳纤维增强环氧树脂复合材料圆管件发生不同的初始失效方式,涉及到了逐步分层、弯曲折断、层间开裂、以及剪切破坏等多种宏观失效方式。这主要是由于不同的引发角所导致产生的不同接触状态引起的。复合材料圆管件轴向压渍试验中,从引发效率角度考虑,要求引发距离小,对结构削弱程度低,材料的失效引发过程平稳,峰值载荷和最小载荷比值最接近于1,在此条件下,45°引发角相对于15°和60°引发角更为理想。

阅读延伸:《碳纤维圆管轴向抗压性能研究》