RTM成型复合材料的注胶工艺分析

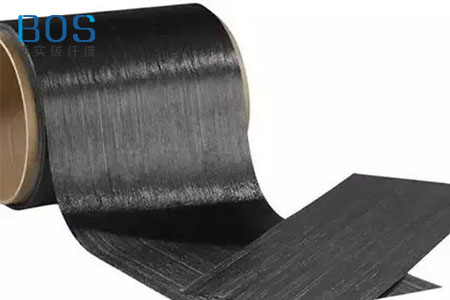

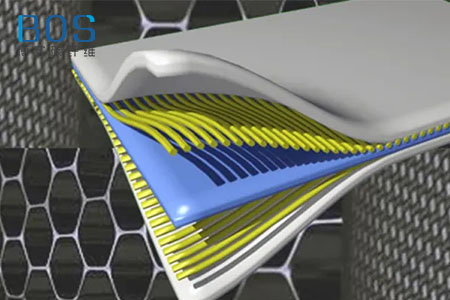

树脂传递模塑法简称RTM法,是通过较低的成型压力将一定配比的树脂基体输送到预放了增强材料的闭合模中,在闭合模中浸渍增强材料而获得复合材料制品的方法。RTM成型工艺与其它复合材料成型工艺相比,其生产效率较高、生产环境较好,并且生产的制品具有较好的外观。在目前对工作环境条件要求的各项法规日趋严格的情况下,很多人都在致力于这一新的成型工艺的研究。

注胶压力的选择一直是RTM成型工艺中一个有争议的问题。有人认为采用低压注胶,可促进树脂对纤维表面的浸润;有人则赞成采用高压注胶,认为这样既可排出残余空气,又可以缩短成型周期,降低成本。注胶温度取决于树脂体系的活性期和达到最低粘度的温度。在不至于过大缩短树脂凝胶时间的前提下,为了使树脂能够对纤维进行充分的浸润,注胶温度应尽量接近树脂达到最低粘度的温度。

RTM工艺对树脂体系粘度要求在一定范围之内(一般应小于1.0Pa·s)。粘度低有利于树脂对纤维的浸渍,并且可以使树脂以较小的流动阻力快速充满模具空间,保证树脂在凝胶以前完全通过模具并浸润纤维织物,这一点对于纤维体积比高的复合材料来说尤为重要。通过观察树脂粘度随温度变化的曲线,可以看出,树脂的粘度随温度的增加而减小,温度越高,粘度变化越趋平缓。由于是在20~60℃的条件下研究该工艺过程,在此温度区间内的树脂粘度是符合该工艺条件的。

在相同配方树脂体系和固化条件下,在注胶温度为20℃时,分别进行0.05~0.5MPa内不同注胶压力下的6次实验,记录充模时间并制样测试力学性能。通过比较不同注胶压力下的充模时间。可以看出,随着注胶压力的升高,充模时间不断的降低。注胶压力升高伴随着树脂对纤维渗透率的增加,而充模时间与渗透率成反比。注胶压力越高,充模时间的降低越趋于平缓。这是由于过大的渗透率会导致树脂在纤维束间流动和在纤维织物面层流动加剧,而对纤维束内浸润减慢。

制品拉伸强度受注胶压力变化明显,随着注胶压力的增加而下降,注胶压力为0.05MPa时,拉伸强度最大为201.3MPa,注胶压力达到0.5MPa时,拉伸强度随之降低到107.6MPa,在一定温度下,不同注胶压力下生产的板材弯曲强度的变化不大。注胶压力在0.2MPa时,试样的弯曲强度最大为199.2MPa。注胶压力继续升高时,试样的弯曲强度下降,注胶压力为0.5MPa时,弯曲强度下降为147.1MPa。

在一定温度下,在低压条件下树脂对纤维的浸润程度较大,随着注胶压力的增加,树脂对纤维的浸润效果变差,从而导致制品的力学性能变差。同时过高的注胶压力在充模过程中使得GF方格布出现了位移,使得制品离浇注口较近的一端纤维含量减小,而在距排气口较近的一端GF方格布生成褶皱,影响了制品的力学性能。

注胶温度取决于树脂体系的活性期和达到最低粘度的温度。在不至太大缩短树脂凝胶时间的前提下,为了使树脂在最小注胶压力下对纤维进行充分的浸润,注胶温度应尽量接近树脂达到最低粘度的温度。温度过高会缩短树脂的活性期;温度过低会使树脂粘度增大,压力升高,也阻碍了树脂正常渗入纤维的能力。

阅读延伸:《详解由RTM衍生的复合材料成型工艺》