连续碳纤维增强PEEK预浸带制作工艺

聚醚醚酮(PEEK)是一类含醚键与羧基的全芳香族半结晶型高性能热塑性树脂,它能与高强、高模碳纤维相匹配,和热固性复合材料相比,具有高韧性、耐湿热性能,因此纤维增强PEEK复合材料作为一种高性能热塑性复合材料,已被广泛地应用于航天、航空、机械、能源等领域。

连续纤维增强PEEK复合材料的制备主要是通过热压PEEK的预浸带而成型的,其中预浸带的制备是该成型技术的首要步骤。由于PEEK树脂熔点高、熔融粘度大,并且缺乏合适的溶剂,因此预浸带的制备有一定困难。本文初步探索了熔融浸渍法制备碳纤维增强PEEK预浸带的制备工艺,并制定了较优的熔融浸渍工艺参数。

单向平行张紧的纤维通过喂丝架输送到熔融液体的树脂槽中浸渍纤维,然后经高温炉系统除去DPS,再经热压辊压实,最后由收卷系统卷绕成卷,制成预浸带。预浸带熔融浸渍工艺参数选取包括:胶槽温度,工艺助剂DPS用量,高温炉温度,纤维分散总包覆角、纤维张力,热压辊数目及施加力,停留时间(或牵引速率)。

PEEK的粘流活化能比较小,PEEK熔体粘度对温度变化不十分敏感。因而PEEK的浸渍温度不宜选择过高,过高的浸渍温度将使PEEK氧化降解加剧。实验将熔融浸渍时熔融胶槽的温度控制在370℃~390℃为宜。PEEK树脂的热稳定性非常好,当温度超过520℃才开始发生热失重,而PEEK:DPS=40:60体系在230℃时开始出现热失重,当温度高于300℃时热失重较明显,由此表明该体系热失重是由于DPS高温升华引起的。

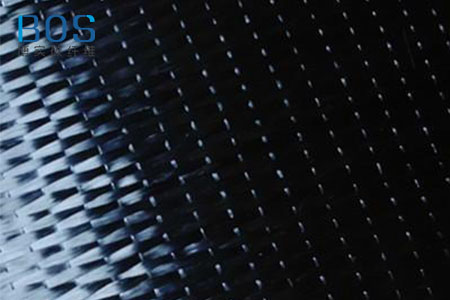

根据上述试验结果,高温炉温度高于300℃时已高于DPS的升华温度,此时,预浸带中残余的DPS可较为完全地去除。本试验中熔融浸渍的高温炉温度可设定为310℃~330℃。当碳纤维束总包覆角较小时,由于纤维束未能全部松散开,而熔体粘度本身又较高,所以纤维较难被熔体浸润,导致预浸带树脂含量较低,如当包覆角为0°时,碳纤维/PEEK预浸带树脂含量仅为29.3%;随着纤维束总包覆角的增大,预浸带树脂含量升高。当纤维束总包覆角达到270°时,预浸带树脂含量可达到34.6%;纤维束总包覆角增加到484时,预浸带树脂含量略有增加。

随着热压辊数目及施加压力的增加,碳纤维/PEEK预浸带中的孔隙率均下降,而预浸带拉伸强力均提高;这是由于PEEK树脂受热熔融后,熔体粘度较高,与碳纤维之间未能达到完全润湿。由于热压辊的作用,在热压辊与碳纤维之间产生一个压力区,这个压力区的法向力可以促进熔体在纤维间的流动和消除熔体中的气泡,同时由于热压辊对预浸带表面的挤压作用,可压实和压平预浸带,因而表现出预浸带孔隙率的降低和预浸带力学性能的提高。依据试验结果,可确定本试验的热压辊数目为2个,热压辊压力为64N。

PEEK树脂中添加DPS,可明显地降低树脂的熔体粘度,且在一定的温度下DPS可完全去除,DPS是熔融浸溃法制备PEEK预浸带良好的工艺助剂;较合适的DPS用量为PEEK:DPS=40:60。PEEK熔体表观粘度随温度的升高而降低,因此提高PEEK熔体的温度将有利于体系的浸润,但过高的浸渍温度将会使PEEK树脂氧化降解;较合适的熔融胶槽温度为370℃~390℃。使用分散辊控制纤维束总包覆角并施加一定的张力有利于纤维的分散和浸渍。碳纤维束合适的总包覆角为270°;碳纤维可预加25N的初始张力。使用一定数量的热压辊并预加一定的压力有利于降低预浸带的孔隙率。

阅读延伸:《碳纤维增强聚醚醚酮层合板成型工艺》