碳纤维应用于转子保护套的强度分析

高速永磁电机具有功率密度高、体积小、可靠性高等一系列优点,被广泛应用于航空航天、高性能伺服电机等领域]。其中,表贴式转子结构的高速永磁电机转子半径小、能量密度大,是未来发展的重要方向。为了确保转子永磁体在电机运行过程中不发生破坏,通常会在永磁体外表面设置保护套。目前,转子护套主要分为非导磁合金护套以及碳纤维等复合材料护套。相较于合金护套,碳纤维护套厚度小、轻质高强、涡流损耗低,具备十分显著的技术优势。

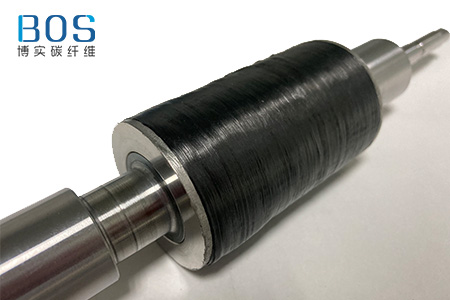

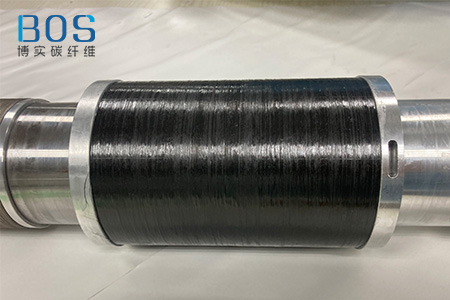

纤维缠绕成型技术是将纤维丝束按一定的线型规律缠绕到芯模上并固化成型制造复合材料构件的技术,被广泛应用于圆柱形壳体、密闭容器等。通过在电机转子护套缠绕成型过程中对碳纤维丝束施加一定的张力,可以使护套产生预紧压力,将永磁体有效地固定在转轴上。通过控制纤维张力大小,即可对护套施加所需要的预应力场,取代传统机械过盈方式,实现高预应力、高强度、小变形、轻质结构的制造。

转子永磁体利用胶黏剂粘接在转轴表面,永磁体表面为碳纤维复合材料转子护套,护套采用恒张力方式进行缠绕成型。转子额定转速为12000rpm,最高转速为14400rpm,工作环境温度为-20℃~200℃。通过对转子极限工况进行分析,张力缠绕成型的转子护套需要满足以下两个要求:①转子运行过程中永磁体与转轴始终保持压紧状态;②护套与永磁体所承受应力水平处于强度安全范围内。缠绕力学解析模型计算结果表明,若要确保转子以最高转速运转时永磁体与转轴不发生脱离,需要在缠绕过程中对纤维层施加至少约670MPa的环向预应力。

结合理论计算结果,并考虑工艺材料选型以及电机运行工况要求,本文设定护套纤维层缠绕环向预应力为750MPa。对于在转子运行过程中碳纤维护套能否满足性能要求,通常需要考虑两种极限工况条件,即冷态超速工况(20℃常温环境+14400rpm超速旋转)以及热态超速工况(200℃高温环境+14400rpm超速旋转)。

通过分析冷态超速工况条件下永磁体与转轴配合面的径向压应力分布云图。结果表明,当转子在常温环境中超速运行时,永磁体与转轴之间仍然存在接触压力,平均压应力大小约为1.65MPa,永磁体与转轴仍然保持紧密结合的状态,未发生脱离。分析护套及永磁体径向变形云图,此时转子最大变形量小于0.01mm,不会对电机运行产生影响。上述结果说明本文中设定大小为750MPa的纤维缠绕环向应力使护套提供了足够的预紧压力,从而确保了转子在极限工况条件下的安全稳定运行。

分析冷态超速工况条件下永磁体应力分布云图,结果表明,永磁体沿径向保持受压状态,而沿环向尽管部分区域受到一定大小拉应力,但是应力水平明显低于其抗拉强度极限,永磁体无破坏风险。

通过分析护套环向应力分布云图,在热态超速工况条件下,转子本体的应力达到了最高水平,为最严苛的工况条件。此时,护套最高环向应力为1066.3MPa,距离其所用材料1400MPa的强度极限值仍然存在足够的安全裕度,可以满足使用要求。

阅读延伸:《电机转子采用碳纤维保护套的性能分析》