碳纤维材料在液压油缸上的应用现状

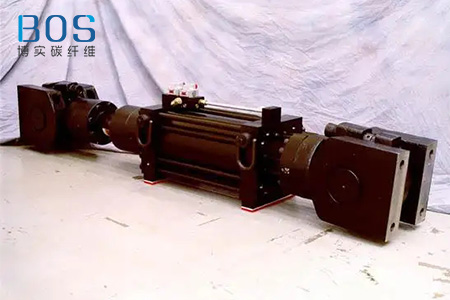

作为流体传动领域最常见的执行元件,液压缸结构简单、工作可靠,利用两腔的压差输出作用力,将压力能转化为机械能,帮助系统实现往复直线运动或摆动。由于没有齿轮、链轮等机械接触,运动平稳,效率高。大部分液压缸由缸筒、活塞、活塞杆、端盖、密封装置等组成,依靠成本低、大力重比的特点,被广泛应用于工程机械、 航空航天回、石油化工、船舶等行业。

近几十年来,国内外学者设计了多种规格和压力等级的复合材料液压缸,取得了一定的成果。 为了达到飞机轻量化这一高要求,研发出压力传递的管道和缸体一体成型的碳纤维液压缸,耐压值可达14MPa,质量仅为常见铸铁材料缸的三分之一,且不具磁性,具有里程碑式的意义。

德国派克汉尼汾公司(Parker Hannifin)研制出不同结构类型和轻量化水平的复合材料液压缸,多项性能数据达到或超越传统金属液压缸,其中某型号液压缸较传统液压缸质量减轻65%以上。目前国内的复合材料液压缸大多停留在建模仿真阶段,部分研究团队有样机,研制的采用碳纤维复合材料作为承载结构的轻量化液压缸,最大工作压力达37.5MPa, 质量较传统钢制液压缸减轻了50%。在满足液压缸传统功能的基础上,大幅度减轻了质量。

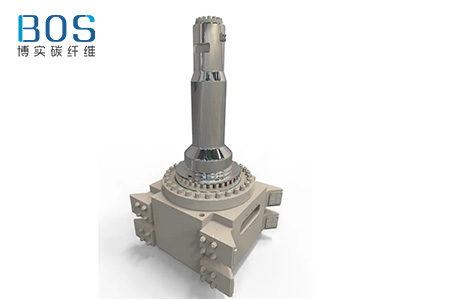

全复合材料缸筒目前是碳纤维复合材料液压缸减重效果最突出的部位,加工工艺和其他不同。首先在缠绕的芯轴上涂刷脱模剂, 起到固化成型后制品和芯轴分离的作用,随后在芯轴上进行纤维缠绕,成型结束后去除芯轴,即可得到全复合材料的缸筒。全复合材料缸筒需要同时保证内表面的耐磨及与金属端盖之间的连接强度,难度巨大,掌握这一技术的公司相对较少。

派克汉尼汾公司在第九届国际流体动力会议面向轻量化场景的高压全复合材料液压缸, 采用“功能分离”的概念设计,将缸筒分为3个部分:集成复合材料耐磨层的内衬、全碳外部缸筒、嵌入式金属配件。 复合材料内衬主要用来抵抗内压作用下的径向载荷,作为和活塞直接接触的部分,为了增加缸筒内壁的耐磨性,对缸筒内表面处理时添加扩散屏蔽层,降低密封磨损,确保更长的使用寿命。外筒部分主要用来承担轴向载荷,并集成了金属端部配件,以便通过内螺纹连接金属端盖。

为了验证全碳纤维复合材料液压缸的性能,根据行业标准,对不同尺寸、组件和整机进行了一系列实验。加压至127.2MPa 时,出现泄漏的情况,为标准测试压力的3.35倍;疲劳测试结果显示当循环180万次后,仍能继续 正常工作,表现出比传统液压缸更优异的水平;抵抗外部强度测试(跌落测试和碰撞测试)中结构性损伤出现;样件在2~38MPa的随机压力冲击下循环60万次后,仍能通过压力测试,可知各项指标均满足标准要求。

国内外碳纤维复合材料轻量化现状表明:基于复合材料的液压缸轻量化取得了阶段性成果, 国内外已有相关样机,和传统钢制液压缸相比,减重效果显著,且进一步减重的潜力巨大。当然,随着多材料连接设计理论、缠绕设备的迭代、增材制造和拓扑优化新工艺及树脂等材料的不断发展和完善,液压缸的功率密度将进一步提高,更好地辅助液压系统走向新台阶。