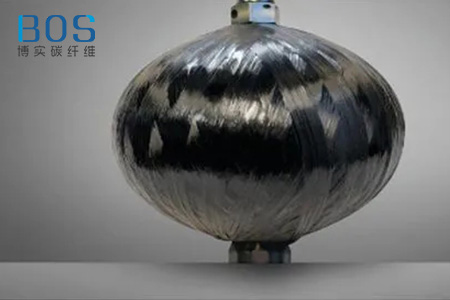

碳纤维球体耐压容器的研制

轻质复合材料压力容器在民用、航天等领域应用日趋广泛。其结构形式一般为圆筒形,这是因为圆筒形复合材料压力容器的设计和制造工艺简单,容易制作等强度结构且容器特性系数比较高。而复合材料球形容器设计计算复杂、成型工艺比较难,而且很难设计成等强度结构,容器特性系数较低。因此,大容积的复合材料球形容器未曾多见。但许多航天或导弹系统都需要轻质高强的复合材料球形容器:如阿里安5火箭的姿控系统。在系统分析和实验基础上,采用变带距设计与工艺方法,研制出了容器特性系数较高的球形容器,满足了设计对强度和重量两方面要求。

球形容器缠绕成型过程简介:要在球面上实现稳定缠绕,纤维轨迹必须是球面上的测地线,即球面上直径最大的圆。因此,球形容器缠绕成型过程如下:先在开口处缠绕一定循环的纤维来满足开口处附近的强度要求。由于纬度越低,纬度圈的半径越大,过该纬度圈的纤维密度越小,所以必须在较开口低的纬度处缠绕一定循环的纤维。这样又形成了一个比开口大的包络圈,满足了该纬度附近的强度要求。然后再在纬度更低的地方缠绕,直到赤道附近,从而满足了球形容器各纬度处的强度要求。

首先用开口(即极孔)处的纬向内力来确定该处包络圈所需的纤维用量,即该处的缠绕循环数。计算这些缠绕循环的纱带在各纬度处提供的强度,并分别与容器在受内压时同纬度处的内力相比较。从极孔处开始,若纱带提供的强力大于内力,则比较下一点,若小于内力,则以该纬度圈做开口开始另一个缠绕循环。然后将该处纱带提供的强力与前些循环提供的叠加,再与内力比较,这样依次计算下去,直到赤道附近。

球内径Φ160mm,开口直径Φ20mm、爆破压强≥20MPa、复合材料重量≤220g。球形容器结构层次设计时需要计算各纬度处纤维提供的强力。为了保证计算精度,计算时各纬度圈必须取得较密。从容器开口到赤道共取了15个点,为了便于计算,编制了球形容器结构层次自动计算程序。设计初期,采用等带距设计,该方法在强力上能保证,但由于球形容器受力特点,在某些纬度处纤维提供的强力过高,从而消极质量过大,使得复合材料重量超过设计要求:在试验基础上,设计了一个可根据不同纬度处强力的要求,在计算过程中实时调节带距,从而在保证强力要求的条件下,最大限度减少复合材料重量,即实现优化设计。

以预先包覆耐强氧化介质腐蚀薄膜的铝内衬为芯模(正式产品需将铝内衬去掉,只留薄膜内衬),采用碳纤维预浸带干法缠绕成型。为了确保各包络圈的位置,先在C-800缠绕机上缠绕1~2纵向循环,其它纵向层次在微机控制缠绕机上缠绕。容器缠绕完后,先在室温下放置一定时间,然后放到烘箱中,并以1℃/mim的升温速度按“RT-→90℃/3h→130℃/4/h→150℃/5h→自然降温”制度固化。

球形容器固化完后,进行水压爆破试验。等带距缠绕的球形容器水压爆破时主要从赤道处破坏,铝内衬挤出时将复合材料拉坏,容器只出现一个豁口,说明该容器各处的纤维提供的强力不太一致,容器在薄弱的赤道处首先破坏,各处纤维未能同时发挥作用:而变带距缠绕的球形容器水压破坏时,从一开口处开始破坏一直延续到另一开口,容器断裂成两半,说明该容器从开口到赤道处纤维提供的强力比较相近,在内压作用下纤维受力较均匀,消极质量小,容器特性系数高,结构合理。

阅读延伸:《碳纤维缠绕耐压容器在武器装备领域的应用》