碳纤维复合材料液体灌注成型工艺简析

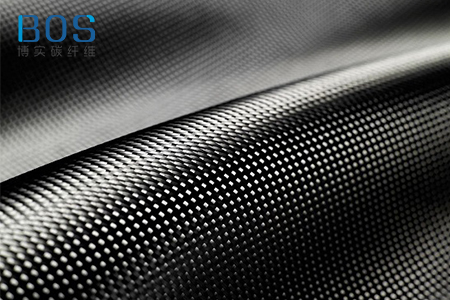

碳纤维材料制造工艺同样区别于其他材料,有着较为复杂的设计要求,复合材料结构一般是采用模具热压固化成型,要求制造工艺技术较高,如纤维设计的结构方向不同,所成型的效果不同,并且切断纤维的机械加工应尽量减少。目前,通常采用浸渍基体树脂的增强纤维预浸料逐层铺贴在摸具上,再经过热压等工艺最后成型。

目前人们已开发出制造成本更低的成型工艺,液体灌注等一系列制造方法,为制造拥有更高价值的碳纤维复合材料提供了新的解决思路。与传统预浸料和高压釜固化结构件相比,这种组合显著降低了劳动力和材料成本,同时保持了结构完整性和重量适中性。

液体成型工艺大致分为3个重要的步骤:

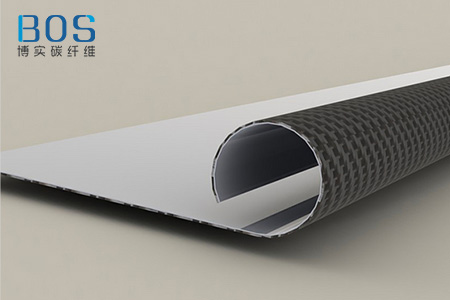

1、将两层准各向同性碳纤维织物铺设到模具中,以形成控制面的下表皮。面纱可以贴在织物的外面,以帮助树脂和空气的传播。

人们在预浸料层与层之前添加纳米纤维增韧膜材料,来提高复合材料断裂韧性,通过在预浸料层间增加热塑性纳米纤维膜从微观提高树脂韧性,冲击或压缩后吸收裂纹能量。在层间区域充当脆性树脂基体的纳米级增强物质,最终形成更坚韧的树脂。提升碳纤维机翼的疲劳与损伤容限。

2、在铺层完成后,开始关闭模具。他们将翻盖模具的上半部分放在下半部分上,并用螺栓固定。接下来,他们连接第一组端板,称为中间密封板。

3、将模具放入烘箱中,并用连接管道进行灌注。将两条树脂出口管和一条树脂进口管连接到模具上,并在控制面使用轻树脂转移模塑。然后,对模具和树脂进行预热并注入树脂,以充分润湿碳纤维预制件。一旦完成,出口管和进口管关闭,让加压智能工具产生静水压力,在固化过程中巩固预制件和空隙。

使用上述技术组合包括智能工具、低成本原材料和树脂传递模塑,与传统预浸料和高压釜固化组件相比,能够设计和制造具有结构完整性和重量适中的低成本复合材料零件。通过此种方法制造的碳纤维机翼方法与预浸料、高压釜固化的行业标准生产方法进行比较时,此方法通常会节省20-50%的成本。