胶水厚度对碳纤维复材粘接强度影响

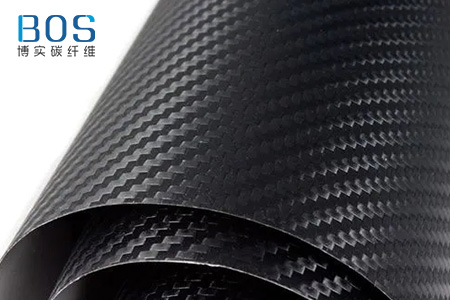

现代工程的发展和生活品质的提高,对材料提出了更高性能的要求从而出现了很多新型材料其中碳纤维复合材料以质量轻、耐高温、抗热蚀、比强度大、比模量大、热膨胀系数小等优异性能而被广泛应用。随着碳纤维复合材料生产工艺的成熟和多样,它不仅在航空、卫星等高新技术方面,而且在汽车、建筑、医疗等民用方面均有广泛应用。

传动轴在机械工程零件中占有核心地位,学者进行了大量研究,其工作时主要承受载荷为弯矩和扭矩破坏形式主要为疲劳破坏。为了满足高质量产品对传动轴精度、转速、寿命等提出的更严格标准的需求,传动轴的生产材料已开始从传统材料过渡为碳纤维复合材料。碳纤维复合材料传动轴具有质量轻、比模量大、吸振减噪的特点提高了传动轴的精度和转速。但轴系部件装配的整体性能不仅与碳纤维复合材料传动轴的性能有关还与传动轴/金属法兰的联接性能有关。

目前常用的联接方式有胶联接、机械联接(螺栓联接、铆钉联接等)、异型联接(非圆形联接)、焊接(钎焊、扩散焊等)等。各联接形式各有特点:胶联接的特点是不破坏纤维,但在联接端部应力集中传递载荷取决于胶的剪切强度和胶与金属面的撕裂强度;机械联接能传递大载荷,便于装卸,但是会破坏纤维存在应力集中连接效率低;异型联接加工制造复杂;焊接需要表面预处理工艺复杂。

由于胶联接具有轻量化等优异特点,现仍被广泛应用。胶联结的破坏形式主要为剪切破坏与撕裂破坏。大量学者研究了胶层内部缺陷并提出改善方法从而增加胶层的剪切强度;也研究了各类金属表面质量对撕裂破坏的影响。

等厚度胶接在工程中的使用非常广泛,但其缺点是应力不均匀、端部应力集中。若胶层厚度在轴向方向不等厚且与应力大小相一致就可以使胶层应力均匀化这种变厚度胶层结构称为鼓形胶接。工程中胶层厚度不超过0.3mm,是为了减小胶层厚度引起的缺陷,而鼓形胶接胶层的最大厚度长度在整个轴向长度上相对短,故鼓形胶接的最大厚度可以稍微增加。

胶层等厚度是指胶层在轴向方向上厚度相同,若胶层沿轴向方向上厚度变化,则称为变厚度胶层胶接胶层。0.2mm、0.3mm胶层厚度的最大应力分别是0.1mm胶层厚度的64%、55%即当胶层厚度增加时能够减小端面胶层处的峰值应力,但由于增加胶层厚度会增加胶层受力不均匀、气泡等缺陷故很少继续增加胶层厚度,工程上一般胶层厚度为0.1~0.3mm。且随着胶层厚度的增加其减小的峰值应力的效果越来越小。当胶层厚度增加时,胶层内外变形量都发生了变化,但变形差没有相应倍数增加,特别端部变形差相对增加得缓慢,对应的端部应力就减小了。

碳纤维传动轴胶接时胶层应力分布规律使胶层易先从端面开始破坏,工程中应增加对端部的防护。碳纤维传动轴胶接应力分布规律是由胶层最内、外变形差和胶层厚度来决定的。等厚度地增加胶层厚度可以使胶层应力均匀化但变化较小,0.2mm、0.3mm胶层厚度的最大应力分别是0.1mm胶层厚度的64%、55%。变厚度鼓形结构可有效使胶接胶层应力均匀化,鼓形胶接能够减少到原来的34%。影响其结构均匀化的因素有变厚度胶层长度L、胶层的最大厚度H,使用鼓形结构时应优化L、H参数使应力最大均匀化减少应力集中。

阅读延伸:《碳纤维管在胶水粘接需要注意哪些地方》