碳纤维小孔加工存在哪些难点?

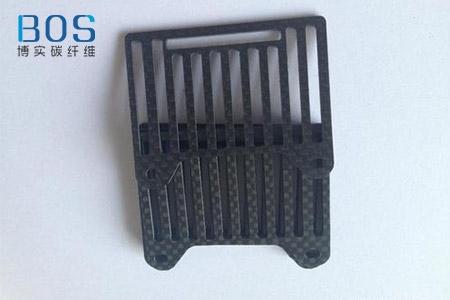

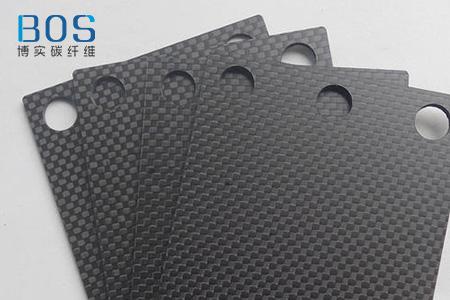

碳纤维复合材料具备轻质高强、耐腐蚀等特点,多应用于汽车、高端医疗、工业、军工等多个领域。虽然碳纤维复合材料性能优异,但二次加工起来较为困难,博实对碳纤维复合材料板进行小孔加工时发现,打孔后的碳纤维复合材料板很容易出现孔周边撕裂、分层、外观不平整的情况。下面就为大家详细介绍碳纤维复合材料板在小孔加工存在的一些较为常见问题和技术难点。

1.刀具堵塞和磨损严重

为了保证加工效率,小孔钻削通常采用较高的刀具转速,同时,由于碳纤维复合材料的非均质性,加工时碳纤维和树脂以较高的切削线速度交替作用于刀具切削刃上,高硬耐磨的碳纤维对刀具的磨蚀作用剧烈,使切削区产生高温,导热性差的树脂使热量集中在刀具切削刃附近很小的区域内,刀具后刀面磨损严重。

刀具的磨损影响加工产品的形状、尺寸精度和表面质量,刀具寿命低导致需要频繁更换和刃磨也增大了复合材料的加工成本。

2.切削温度高,加工损伤严重

碳纤维复合材料是由不同铺设方向的碳纤维预浸料层合而成,具有显著的各向异性和层间强度低等不利于加工的因素。另外,小孔直径小,容屑空间不足,加工过程中排屑困难,而水分会引起基体和界面性能退化以及基体材料的塑化,加工中一般不使用冷却液,因此小孔加工的切削温度高于常规尺寸制孔加工。

耐热性差的树脂(耐热温度一般为(200~300)℃)在切削热作用下易发生软化甚至烧伤。高温使树脂粘结强度显著降低,与碳纤维之间的界面以及复合材料叠层之间的界面脱粘,从而加剧了毛刺、分层、撕裂等损伤的产生。

3.细小刀具刚度低,制孔形位误差大

由于微小钻头刚性差,在切削力和机床振动等作用下容易折断。刀具易弯曲变形,严重影响入钻位置精度和制孔过程中孔的尺寸、形状精度。另外,由于复合材料的各向异性,其纵向(即平行纤维方向)和横向(即垂直纤维方向)材料的热物理系数相差较大,造成制孔时孔径变化不均匀而形成椭圆形孔。加工中温度的剧烈变化可能造成复合材料厚板加工时形成锥形孔。

为解决碳纤维复合材料板小孔加工的难点,提供钻孔加工的稳定性,江苏博实不断的对技术和工艺进行优化,降低碳纤维复合材料板小孔加工的难度,将其应用在后续的碳纤维板加工中,帮助客户节省成本。