模压成型对碳纤维复合材料的性能影响

模压成型工艺是将一定量的经过预处理的模压材料放入金属对模中,施加较高的压力使模压材料充满模腔,在预定的温度条件下,模压材料在模腔内逐渐固化,然后将构件从模具中取出。模压成型工艺所需设备简单,能对纤维、碎布、毡料、层压制品、缠绕制品、编织物等各类材料进行模压成形,可用于平板及异形制品等复杂构件的成型。模压成型的最关键因素是加压点、升温速率和压力大小。不同的树脂体系具有不同的固化参数。对环氧树脂体系,加压点最关键。本文研究了模压成型工艺对复合材料性能的影响,采用改进的模压成型固化工艺,复合材料力学性能高于工程常数值,空隙率小于0.5%。

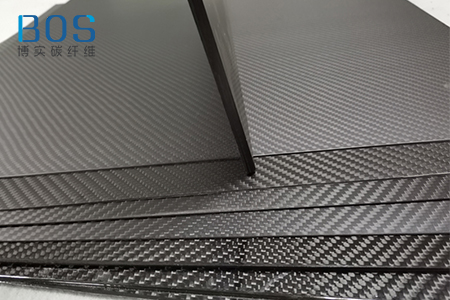

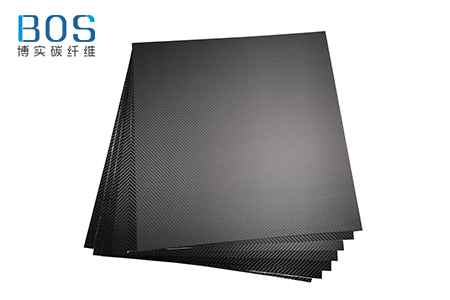

层压板由24层预浸料铺贴而成,采用对模在压力机上压制。层压板厚度为3±0.1mm。固化制度为:以2℃min的平均速度,由室温升温至170℃,分别在85℃、150℃、170℃保温20min、2h、2h,加压点为100℃,自然冷却至60℃以下脱模。

升温速率对层压板表面质量的影响

与复合材料热压罐升温速率不同,模压成形时上下钢模板采用电加热或蒸汽加热方式,加热为散开体系,因此加热过程控制不能像热压罐那样保持恒定,在同一加热功率条件下,模具温度较低时,升温速率较快,而在高温时,升温速率变慢。模压工艺采用平均升温速率。对模压制品特别是铺层数较多的制品而言,升温速率过慢,压制成形时间长,效率低。

升温速率过快,靠近钢模边的预浸料与中部预浸料产生温度梯度,表层材料会提前凝胶,按照正常固化工艺加压,会使中部胶液因未凝胶或B阶段过多流溢,造成复合材料含胶量低,层间剪切强度下降,制件表面出现花斑、无光泽等缺陷。此外,升温速率过快,到达恒温控制段时的温度过冲量大,不利于固化成形。因此,控制升温速率是非常必要的。在成形过程中,为了保证模具的升温速率控制在一定范围内(一般不超过±5℃),除了采用改变加热功率的方式外,还可以通过在模具与加热板之间增加一定厚度的牛皮纸,使加热速率进一步均匀。通过以上措施,大大提高模压制品性能和表面质量。

预压实工艺对层压板空隙率的影响

在用模压工艺成型碳纤维复合材料制件时,常规的压制工艺方法是在装料合模后,加热并按工艺要求施以压力。此时,从溢胶槽中会产生少量已拉丝的溢胶。但是检测模压件发现制件内部有较大的空隙率,空隙率大于2%。分析认为,在装料时,每层预浸料叠层相加,其中必然夹杂有空气。在加热加压过程中,空气因胶液粘性大(在加热条件下)不能全部溢出,造成空隙。通过分析,在模压工艺中增加了冷预压实和放气工序,即在装模后,将模具置于压机中,施加一定的压力将预浸料内部的空气挤出。

此时由于树脂处于干态,几乎不可压缩(如碳纤维预浸料单层厚度为0.175mm,冷压实后24层预浸料的叠加厚度仍不小于4.1mm),不会因加压造成流胶或压到尺寸。卸去压力,加热固化,在加热到一定温度再施以压力。结果模压件的空隙率低于0.5%。

加压时机选择对复合材料性能的影响

众所周知,环氧树脂体系模压工艺的关键是加压时机。在固化过程中加压过早,树脂从溢胶槽中过多的流出,造成树脂含量过低,复合材料的层间剪切强度下降。加压过晚,树脂已凝胶初步固化,加压不仅不起作用(厚度难以保证),而且复合材料中的树脂含量过高,材料的弯曲强度下降。

因此,仅仅根据树脂体系的热固化特性确定加压时机是不行的。在原设计的模压工艺中,加压点为100℃,在此温度下树脂仍处于粘流态,尚未达到凝胶态的树脂在压力作用下流出量大,结果制件的树脂含量偏低,材料性能下降。通过实验,在不改变升温速率的前提下将加压点改为110℃。结果树脂含量和材料性能达到要求。

实验结果表明,不同的模压成型工艺对复合材料性能有较大的影响,选择预压实、合理的加压点和加热速率是提高复合材料性能的有效保证。采用模压成形工艺研制的馈源连接板已成功应用于天线工程中。

阅读延伸:《碳纤维模压成型过程步骤分析》