碳纤维模压成型与手糊的力学性能差异

碳纤维增强复合材料具有轻质、高强、优良的抗疲劳性能及减振性能等诸多优点,在汽车以及航空航天等领域的应用日益增多。其成型工艺众多,应用较广泛的工艺包括手糊成型、真空袋压成型、模压成型、RTM成型和热压罐成型等。由于增强复合材料由增强材料和基体材料组合而成,不同的制造工艺会导致材料内部结构和力学性能存在着较大差异。因此,开展不同成型工艺构件的力学性能规律研究对结构的设计具有重要的指导意义。

研究中采用经济性较好的手糊成型、真空袋压成型和模压成型三种工艺制备样件,材料选用东丽T300平纹机织碳纤维布,手糊成型和真空袋压成型属于常温成型工艺,树脂选用环氧树脂,每层碳纤维布均采用0°铺层。

手糊成型工艺是在涂有脱模剂的模具上,依次铺放增强材料和树脂并用刷子或滚筒手工操作,使树脂浸渍增强材料,如此反复操作,直到复合材料制品达到厚度要求。工艺过程为:材料剪裁一配制树脂胶液一模具准备、涂脱模剂一铺放增强材料一涂刷树脂一固化一脱模。工艺特点是操作方便,设备简单,成本低,但生产效率低,劳动强度大,质量与经验有关,且生产环境差。

真空袋压成型工艺是采用单面模具,模具上铺设纤维布和柔性真空袋,利用密封真空袋的负压对产品进行加压,并利用真空负压注入树脂,使树脂浸渍增强材料,然后固化成型。工艺过程为:模具准备、涂脱模剂一铺增强材料一铺脱模布一布置管路、胶条一铺真空袋密封一抽真空一树脂吸入一固化一脱模。工艺特点是成本低,材料利用率高,产品空隙率小,树脂浸透性好,但需增加成型辅助设备和辅助材料。

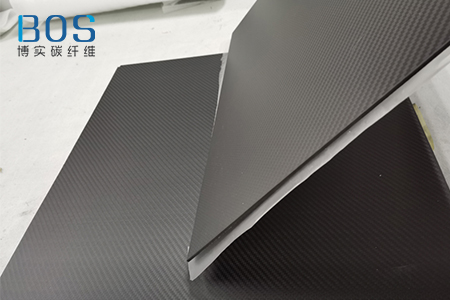

模压成型工艺是将预浸料放入模具内,通过管件内部气袋的压力使预浸料充满模腔,将模具进行加热,保温保压下使产品固化成型。工艺过程为:模具制作一铺放预浸料一气袋放入一模具闭合一进入加热设备一充气加压、加热固化一脱模。工艺特点是可以实现构件的一体化成型,构件整体强度较好,表面性能好,但模具制作相对复杂,成本较高。

对手糊成型工艺和模压成型工艺制备的碳纤维增强复合材料层合板样件进行单轴拉伸和三点弯曲试验。试验在微机控制电液伺服万能实验机上进行,拉伸试验参考标准GB/T1447一2005《纤维增强塑料拉伸性能试验方法》,试验样件采用犬骨形式,试验速率为2mm/min。三点弯曲试验参考标准GB/T1449一2005《纤维增强塑料弯曲性能试验方法》,试验速率为2mm/min,层合板三点弯曲试验跨距为115mm,管件三点弯曲试验跨距为280mm。两种不同工艺的碳纤维增强复合材料层合板样件拉伸性能如表2所示。手糊成型层合板样件的拉伸模量、拉伸强度分别为48.60GPa、524.26MPa,模压成型样件的拉伸模量、拉伸强度分别为56.34GPa、599.69MPa。相比于前者,模压样件的拉伸模量、拉伸强度分别提高了15.93%和14.39%,并且后者各样件间的拉伸模量和拉伸强度的离散系数比前者均小。

手糊成型层合板样件的弯曲模量、弯曲强度分别为31.24GPa、562.68MPa,模压成型样件的弯曲模量、弯曲强度分别为57.34GPa、759.38MPa。相比于前者,模压样件的弯曲模量、弯曲强度分别提高了83.55%和34.96%,并且后者样件间性能离散系数均比前者小,说明工艺的一致性较好。

手糊成型管件表面有大量气泡,厚度不均匀,有过多树脂剩余,富余的树脂会导致复合材料整体性能降低:真空袋压工艺的管件质量较手糊有所提高,管件厚度较均匀,但局部仍存在着少量气泡:模压成型产品是在加热、加压条件下成型的,树脂能够较均匀地渗入纤维中,使基体材料和增强材料较好地融为一体,因此,模压成型的管件表面质量高,几乎没有气泡,厚度最均匀。复合材料的性能取决于组分材料的性能、比重及组分材料的结合程度。性能较高的组分材料含量越大,复合材料性能越高,手糊成型样件的纤维体积含量为42%,真空袋压成型样件的体积含量为46%,模压样件的纤维体积含量最高,达到了55%,这也是模压样件性能较高的原因。树脂的性能也是其中一个原因,高温树脂的强度较常温树脂的高,且高温树脂对纤维的浸润性较好,从而使最终复合得到的产品性能较高。

手糊成型和真空袋压成型构件的破坏首先表现为基体的开裂破坏及树脂与纤维的分离破坏,这是因为两种工艺中压力的不均和不足使树脂和纤维的结合没有模压成型工艺的紧密,树脂的冗余降低了构件的整体性能,模压成型构件没有出现基体开裂,其破坏形式主要表现为纤维断裂。

阅读延伸:《模压成型对碳纤维复合材料的性能影响》