复合材料RTM成型模具设计思路

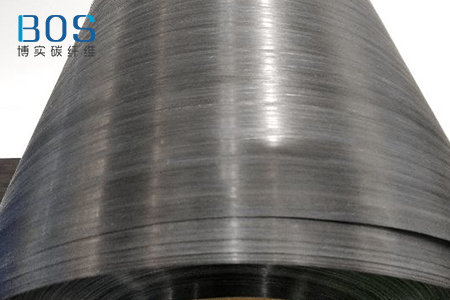

复合材料是一种高性能新型材料,与传统金属材料相比,具有比强度、比刚度高的优点,同时可以根据产品的需要以及受力的特点进行铺层设计,铺叠出各种曲率和形状的结构,充分发挥材料的性能,已被广泛应用于飞机结构。RTM工艺(ResinTransferMolding)是从湿法铺层和注塑工艺中演变而来的一种新的复合材料成型工艺,其工艺原理是在一定的温度和压力下,将低粘度树脂注入密闭的模腔,浸润其中的纤维增强材料织物,然后固化成型的方法。该工艺的主要特点是产品尺寸精度高、结构整体性高,能够把大型复杂的部件作为一个零件来生产,能够生产接近无余量的零件,还可以生产高纤维体积含量的零件。相比于以预浸料为材料的热压罐真空成型、模压成型、共固化成型等技术,RTM所采用的材料为碳纤维等增强材料编织的干布,一般使用两组分树脂体系,不需要低温贮存,大大降低了复合材料的制造成本,是目前复合材料制件低成本制造的主要技术之一。

复合材料基于RTM成型工艺的诸多优点,已广泛应用于航空复合材料制件的设计及制造领域,适用于具有一定厚度和尺寸要求的制件,如工字梁类等主承力结构都可以采用RTM工艺成型。在RTM工艺中,成型模具的设计与制造质量直接关系到复合材料制件的质量、生产效率、模具寿命等。合理的模具结构、较高的模具表面质量和尺寸精度、可靠的密封方法是极为重要的环节。RTM工艺成型模具的要求以某型机机身结构上的工字梁为例,阐述RTM工艺对成型模具的要求。

模具能够保证制件尺寸、形状的准确度,上下模及其它模块结构间合模精度高:模块间能可靠地夹紧:有辅助脱模装置,保证制件能顺利脱模;在注胶压力下有足够高的强度和刚度:具有合理的注胶口、排气口,保证模腔内树脂流动的合理性:模具材料能经受住树脂固化放热峰值的温度;模具寿命长,成本尽量低廉;便于模具移动。

为了便于完成复合材料制件铺层操作,保证成型固化质量,模具结构需采用组合形式,一般包括上模和下模。对于工字梁结构的制件,通常在工字型腹板中心面位置处分为上下模,还需要有两个侧模结构。将上模、下模、侧模的工作型面向上,在各模体上完成相应的铺层,然后将上模翻转180°,与下模进行合模,形成主模体,再将侧模翻转90°,与主模体合模、锁紧。合模前带有铺层的各模体。

对于工字梁结构件,通常在工字型腹板中心面位置设置分模面进行分模,合模后分模面处于贴合状态时的模腔尺寸为理论尺寸。RTM成型模制造的复合材料制件的尺寸一般较大,相应的模具尺寸也较大。工字梁类的结构件虽然截面尺寸不是很大,但长度尺寸通常较大,模具的重量比较大,采用常规的孔定位方式合模时会比较困难,可以采用带锥面的凸凹配合结构实现面定位,既保证定位的可靠性,现场的定位操作也很方便。侧模采用双斜面结构与上下模扣合,通过螺栓锁紧后可保持各模体间的相互位置关系,同时可防止注胶时的高压导致上下模体间隙变化,引起模腔尺寸变化,从而影响制件的厚度。

为保证制件成型后能顺利脱模,上下半模需要分别设计若干个脱模顶块,配合面应带有斜度,位置一般要选在制件壁厚较厚的地方。铺层、固化时通过紧固螺钉将活块拉紧并固定,固化结束后启模时通过顶出螺钉可将顶块及制件一同顶出,实现脱模。此外,上下模间、侧模与上下模间都采用了顶丝进行辅助启模,以克服复材制件与模体间出现的粘接,使启模变得容易。

在模具闭合锁紧后,在一定压力下将树脂注入模具的模腔内,树脂在浸润纤维增强材料的同时将模腔内的空气排出。对于工字梁成型模,一般在一侧的侧模上设计一至两个注胶口,在余量区域设计流道,在另一侧的侧模上设计若干排气口。注胶口与排气口通常位于产品边界线以外,以免影响产品的外观质量。注胶孔需要垂直于模具,使树脂可以垂直注入型腔中,避免树脂碰到注射孔反射到型腔中,破坏树脂在型腔内的流动规律,造成型腔内聚集大量气泡,导致注射失败。

排气口一般位于树脂流动方向的最高点以及树脂流动较难到达的地方,可根据实际需要设计多个排气口,目的是保证树脂能尽快充满整个模具型腔,并尽量排尽模腔内的空气,使制件内无气泡存在。注胶口的尺寸和类型会直接影响树脂的流动状态、充模时长和工字梁工件质量。树脂流动填充过程与注胶口的设计密切相关6。如果注胶口截面积过小,流动阻力将会增大,压力损失较大,充模相对困难,还有可能出现喷射现象。另外,树脂通过时会产生较大的剪切作用,温度过度升高,甚至使树脂降解或烧焦。反之,注胶口截面积过大,会使型腔排气困难、注胶口难密封和痕迹大,容易出现缩孔和凹陷等缺陷。通过PAM-RTM仿真软件可以有效判断最佳注胶口位置,根据仿真结果,可优化成型模具的设计。在注胶口和排气口处通常采用球阀连接,控制注胶、排胶和排气通路的通断。

RTM成型模具在注胶及固化期间,模腔内将持续保持一定压力。低压成型时的注胶压力一般为0.2MPa~0.5MPa,在此压力作用下,如果模具没有进行良好密封,将会出现注射的胶液大量溢出问题。为此,模具的各分模面处,需要设计出密封槽,槽内放置密封材料,常选用0型硅橡胶棒进行密封。为使模具密封更可靠,分模面处可以设计双道密封槽。上下模体的分模面处、侧模体与上下模体组成的主模体之间的分模面处都需要采用密封结构,通过适当直径的螺栓锁紧模具,保证向模腔内注胶后能保持密封状态,防止胶液溢出,导致产品出现缺陷。

阅读延伸:《RTM成型复合材料的注胶工艺分析》