碳纤维复合材料拉挤工艺剖析

在拉挤成型工艺研究中,必须对影响拉挤成型工艺过程及最终制品性能的各影响因素进行分析调整。例如,纤维体积含量对复合芯性能的影响,纤维和树脂的界面性能,拉挤树脂体系在模具内的非稳态温度场,以及模具的工况等。其中拉挤树脂体系在模具内的温度控制是拉挤成型工艺成败的关键。

1.拉挤树脂体系在模具内的非稳态温度场研究

拉挤树脂体系在加热模具中的温度和固化度会严重影响制品的性能。拉挤成型工艺中,拉挤树脂体系在模具内移动伴随复杂的固化反应和相变过程,使得温度在拉挤树脂体系内的传导变得很复杂。同时温度与固化度存在强烈的耦合作用。

拉挤模具分为三个区: I区为预热区,一般在120℃左右,为下一阶段的固化反应做准备,同时液压的提高也便于热量向内传递;区为凝胶区,树脂发生固化反应并产生相变,从粘稠态转变成为凝胶态;呕为恒温区,可防止温度骤变导致复合材料产生裂纹。

在接近模具出口处,表面沾有脱模剂的制品会从模具表面脱离下来。如果材料内外温差或出口处的温度梯度太大,会导致固化不均匀而产生裂纹。因此拉挤成型工艺必须选择合适的模内温度,设定合适的预热温度和牵引速度,以获得最佳固化温度和固化时间,将内应变控制在一定范围内,保证材料性能,宏观上不产生裂纹。

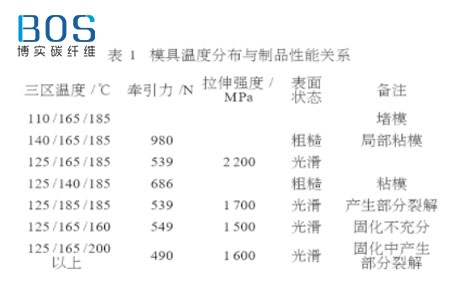

由拉挤成型基本原理可知,模具三区的温度控制是拉挤成型工艺成败的关键。研究人员采用差示扫描量热(DSC)法测试了所用环氧树脂(EP)体系固化反应的放热特性,然后结合DSC曲线比较了不同模具温度分布下的制品性能,结果如表1所示。

不同升温速率下EP的DSC曲线差别较大,升温速率高的DSC曲线放热区间宽、放热起始温度高、放热峰面积大。较低的升温速率更能反映EP的实际固化反应过程,所以在试验过程中,选择了升温速率为5℃ /min的DSC曲线作为参考。但在拉挤过程中,传热速度相对较慢,模具温度需要进一步修正。

从表1可以看出,当三区温度为125、165、180 ℃时,制品表面光滑且力学性能优良。若预热区温度太高,凝胶点前移,导致体系粘度过早增大,牵引力增加,发生局部粘模,产品表面粗糙;温度太低,预热不充分,易引起树脂在凝胶区粘模,造成脱模困难,牵引力增大,最后堵模,拉挤成型失败。凝胶区的温度应控制在165~180℃内,若温度太高,加上EP凝胶时放出的热量可能导致复合材料裂解而使性能降低;若温度太低,凝胶时间长,粘模会使牵引力增加,从而导致制品表面不光滑。恒温区温度也应适中,若太低则固化不完全,太高则可能引起制品裂解,均会降低制品的性能。

同时,拉挤速度也是影响生产率和制品性能尤其是拉挤成型工艺成败的关键因素之一。其应同模具温度协调一致,即模具温度高,拉挤速度应相应提高。在一定的模具温度下,拉挤速度也有最佳值,如在模具温度为125/165/180℃下 ,以20an/min的速度进行拉挤时,牵引力小,制品表面光滑、性能优良;以15am/min的速度拉挤时,树脂的预热时间长,凝胶点太靠前,造成脱模困难;以25an/min速度拉挤时,凝胶点后移,拉挤制品由于固化不完全而性能降低。

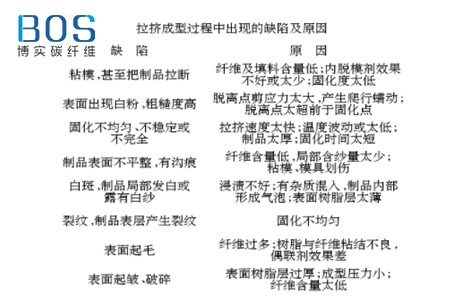

2.拉挤成型过程出现的缺陷及原因

拉挤成型过程中出现的缺陷及产生的原因如表2所示。

对拉挤成型工艺中的关键因素一树脂体系在模具内的非稳态温度场进行了研究和试验对比,并分析研究了拉挤成型过程中出现的缺陷及产生的原因,为碳纤维复合材料产业化和国产化提供了必要的参考。