碳纤维迫击炮生结构的缠绕张力研究

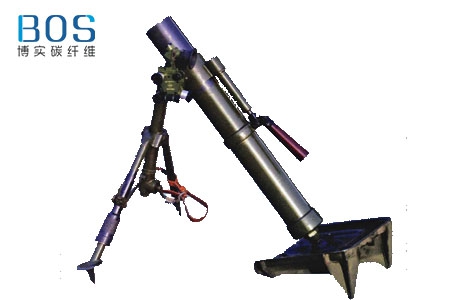

与传统的金属材料相比碳纤维复合材料具有比强度和比刚度高、耐腐蚀、破损安全性好、疲劳寿命高及可设计性好等优点在轻量化方面具有明显的优势本文将其用作迫击炮轻量化身管的主要材料。但由于碳纤维复合材料的密闭性、耐磨性和抗烧蚀能力较差,所以根据迫击炮身管的受力特点进行复合材料身管设计。

内层为内衬层可选用炮钢或钛合金等金属材料主要起到隔绝高温火药燃气提供密封环境避免弹体直接接触纤维层;外层为纤维层采用碳纤维复合材料缠绕外部纤维层承担大部分载荷保证身管满足强度要求在内衬和纤维层之间采用隔热橡胶进行隔热。

为了研究缠绕张力对迫击炮身管最终承压性能的影响分别采用30N、50N、70N、90N的缠绕张力进行迫击炮身管的缠绕加工,并对不同缠绕张力的迫击炮身管进行了承压试验,可得如图5所示不同缠绕张力下身管的应变载荷曲线。对应缠绕张力分别为30N、50N、70N、90N的迫击炮身管其爆破压力依次为48MPa、49MPa、49.5MPa和43MPa。

可见缠绕张力在70N之前随着缠绕张力的增加,复合圆筒的爆破压力逐渐升高,当缠绕张力为90 N时承压性能显著降低。这是由于适当地提高缠绕张力可以使纤维层之间结合更紧密排出多余的树脂减少气泡等缺陷相当于提高了纤维层的缠绕质量。

缠绕张力为90N时复合材料圆筒过早破坏。经分析主要有以下两点原因: -是缠绕张力过大,纤维层向内施加给内衬的径向压力过大超过了内衬外压失稳的临界载荷使内衬产生了微小的屈曲变形这种预变形在内压载荷下极易发生椭圆变形或局部鼓包;另一原因为缠绕张力过大导致纤维磨损严重出现大量纤维断裂以及内部径向压力过大树脂被迫挤出导致内部纤维层树脂含量不足,纤维缠绕层整体力学性能下降。

综合以上两点原因,缠绕张力过高极易在纤维层和内衬的最薄弱点爆开形成点状破坏。可以看出随着缠绕张力的提高复合身管应变载荷曲线的拐点向右迁移内衬进入屈服时的载荷逐渐升高,这与提高缠绕张力可以提高内衬预应力和抗屈服载荷能力的规律一致。

综上可知,适当地提高缠绕张力可以提高纤维层缠绕质量增强金属内衬预应力,提高复合身管的承压性能;但缠绕张力过大会降低其承压性能。