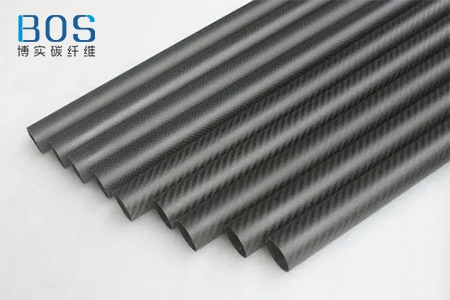

碳纤维复合材料管成型工艺方案

碳纤维复合材料管采用预浸料铺层后缠绕热收缩带辅助成型,首先在钢芯模表面按铺层顺序铺放预浸料,然后在预浸料表面直接缠绕热收缩带,最后整体一次固化成型,成型后进行长度加工,得到制品。江苏博实在此对碳纤维复合材料管的两种成型工艺方案做个简单的分析。

1.铺层工艺

碳纤维复合材料管铺层采用铺缠结合的方法,0°、90°采用搓管机进行铺覆,±45采用预浸带缠绕方法,对铺层工艺来讲,单层预浸料的铺覆质量尤为关键,预浸料铺覆质量直接影响产品最终质量及性能,铺放过程需控制预浸料层间包裹的空气,铺覆后需要进行放气处理,避免在后续固化过程中因包裹空气造成局部疏松或鼓起现象;预浸带缠绕过程中需严格控制缠绕角度,避免因纤维屈曲而影响复合材料管最终力学性能。

2.热收缩带工艺

碳纤维复合材料管热收缩带采用在铺覆的预浸料表面进行缠绕的工艺方法,关键在于热收缩带缠绕预紧张力和均质性等方面控制。热收缩带缠绕质量是决定产品最终质量的前提保证,在产品固化过程中,收缩带紧张,力尽量保持均衡,且满足产品固化要求,热收缩带缠绕过程中,若预紧力不够,则产品固化时,局部收缩力小,加压不足,可能会造成产品局部出现疏松或鼓起现象。

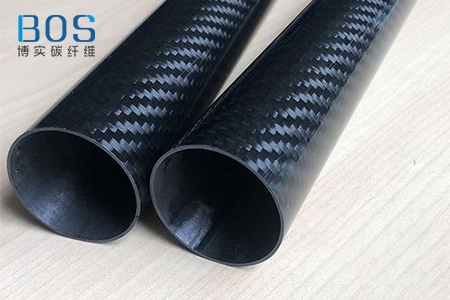

产品成型后发现,碳纤维复合材料管局部加强区与中间直线段部分连接处有部分管件出现了局部鼓起现象。分析原因,主要是由于纤维层厚度不一致,固化过程中在局部加强区轴向收缩量过大使热收缩带在收缩时拉动复合材料管的表面纤维,使纤维错位,改变了纤维的铺层方向,造成不同厚度铺层过渡处出现局部鼓起现象,也有分析认为,加热方式不当,也会导致受热不均匀,轴向、环向收缩量,收缩率不一致导致纤维错位。从层间扫描电镜照片可以看出,热收缩带成型的复合材料管纤维、树脂界面粘接良好。

同时对成型的碳纤维复合材料管进行了无损检测,结果显示,管件无损检测未发现缺陷,说明热收缩工艺成型的碳纤维复合材料管质量良好,复合材料管成型过程中所采用的热收缩带收缩力和固化条件合适。