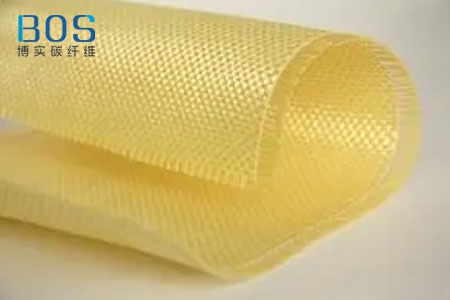

芳纶纤维表面改性方法分析

芳纶纤维因其光滑的表面,惰性的化学结构导致其与基体材料之间的粘结性能较差,制约了其广泛应用。根据芳纶纤维表面改性方法的不同,主要分为化学改性和物理改性两种。

一、化学改性

化学改性是指借助化学反应在纤维的表面引入一定量的活性反应基团,从而提升纤维与基体之间的粘附作用间。根据改性机理的不同,对芳纶纤维表面进行化学改性的方法分为多种。

(1)表面活化法

通过化学试剂破坏纤维表面的结晶状态或水解纤维表面分子链中的酰胺键,可增强纤维表面粗糙度,提升纤维表面化学反应极性,增强纤维与基体之间的结合强度。研究表明,经改性处理后,增加了芳纶纤维表面的粗糙度,且芳纶纤维表面接枝了大量的极性基团,提升了芳纶纤维的断裂强度和界面剪切强度,改善了芳纶纤维与树脂之间的界面性能。研究人员利用氯磺酸对芳纶纤维进行改性处理。研究发现,在氯磺酸浓度为2%,处理时间10min,处理温度50℃条件下,芳纶纤维的力学性能得到了较大程度的提高。但此改性方法工艺过程较复杂,对各项活化条件的控制因素要求较高。

(2)共聚改性法

该方法是将具有不同结构的第三单体引入芳纶纤维分子链中,在保证其固有特性基本保持不变的基础.上,改善芳纶纤维的溶解性及耐疲劳性能等的方法。研究表明,当第三单体添加量占二胺类单体物质的量总数达到40%时,所合成的共聚物由凝胶体系变为均匀的聚合浆液。测试结果发现,第三单体对芳纶纤维的热性能有影响,共聚物的初始分解温度为460℃,最大分解速率对应温度为545℃,共聚物在N,N-二甲基乙酰胺/水为30/70的凝固浴体系中具有良好的成纤能力。

(3)络合改性法

该方法是采用无机金属盐与芳纶纤维之间发生配位化学反应,以提高芳纶纤维与聚合物之间粘结性能的改性方法。测试结果发现,此改性方法能够有效地增加芳纶纤维的表面粗糙度,提高其化学反应活性,降低纤维表面的结晶度,使得所制备复合材料的力学性能得到较大程度的改善。

二、物理改性

物理改性是指借助等离子体、高能射线、紫外线辐射等手段,在纤维表面形成自由基反应活性中心后与纤维表面单体发生化学反应而引人极性基团,通过提高纤维的浸润性和粗糙度起到改善纤维与基体粘结性能的目的。

(1)涂层法

该方法是指在纤维表面涂抹一层聚合物树脂或者低分子物质,通过反应生成表面活性层以提高增强体与基体材料之间的粘结力,实现复合材料力学性能整体改善的目的。

(2)高能射线法

该方法是指通过采用高能电子束、X射线和γ射线等高能射线对纤维进行处理,以达到提高纤维与树脂间润湿性、粘结性的目的,进而起到改善复合材料物理力学性能的效果。高能辐射后,芳纶纤维的表面变得粗糙.改性后芳纶纤维和环氧树脂复合物的界面剪切强度比未改性之前提高了45.2%,达到68.6MPa,且辐射后复合物的表面能得到增加,表面极性基团得到提升。但此改性技术对设备的要求较高,使得所制备材料的经济成本较高。

(3)等离子体改性法

该方法的实质是利用等离子体使纤维表面形成活性基团,起到粗化纤维的作用,从而改善纤维表面性能提高复合材料的综合性能。采用氩气等离子体对芳纶纤维表面进行接枝丙烯酸改性处理。测试结果发现,与未改性相比,改性处理增大了芳纶纤维表面的粗糙度,减小了芳纶纤维的接触角,增加了其界面剪切力,使得芳纶纤维与基体之间的润湿性能和粘合力增大,改善了芳纶纤维与基体材料之间的结合性能。但此改性技术对反应条件的要求比较严格,且改性过程中受环境影响的因素较多。