碳纤维金属基材料耐磨性测试分析

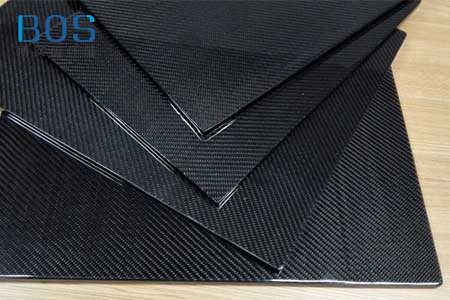

金属基复合材料因具有较高的强度、良好的抗磨损性能和能在高温下工作等特点,受到材料工作者广泛关注。钢铁是国民经济中应用最多的工程金属材料,提高和改善钢铁材料性能具有重要意义。将低密度、高比强度和高比模量的碳纤维增强体加入到钢铁基体中,在降低材料密度的同时,提高了它的硬度、弹性模量、耐磨性和高温性能,可应用于汽车发动机、车床刀具及耐磨零件等工业领域。鉴于此,本文采用粉末冶金法制备碳纤维增强铁基复合材料,并对不同碳纤维含量的复合材料的表面形貌和耐磨性进行比较。

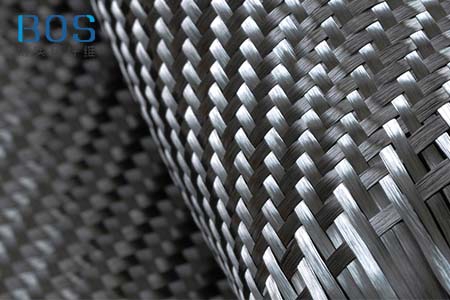

试验采用铁粉作为基体材料,3KT-300型碳纤维作为增强体,分别制备碳纤维质量分数为0.5%和1%的碳纤维增强铁基复合材料。

在金相显微镜下,碳纤维呈黑色,分布较均匀,未见团聚现象。说明采用无水乙醇作为分散剂研磨的方法可将碳纤维较好的分散开。图中碳纤维以条状分布在基体中,碳纤维长度在20~120 μm,比原始长度(2000μm)短了很多,这主要是因为在研磨过程中损坏了碳纤维的连续性。经计算,单位面积中含有的碳纤维个数约为碳纤维含量0.5%的铁基复合材料的两倍。

碳纤维含量为0.5%的微观形貌总体较为疏松,碳纤维周围有较明显的小孔,且碳纤维与金属结合面积很小,很难起到增强复合材料的作用。当碳纤维被铁基包围严实,界限则十分清楚,密度好,有效地增强材料性能。

随碳纤维含量的增加,复合材料硬度具有较大提高,而该复合材料的磨损率显著降低。说明碳纤维的加入增强了基体的硬度,从而在一定程度上增加了复合材料耐磨性能。在MM-200试验机上进行摩擦磨损试验期间,局部接触区域温度较高,但因碳纤维具有高温稳定性,且与基体结合较好,可以有效阻碍基体的软化,从而减少磨损量。另外,碳纤维具有石墨显微结构,因此具有较低的摩擦系数,在磨损过程中,试样表面有相当于固体润滑剂的石墨膜形成,也可降低磨损量。

碳纤维烧结前后在铁基复合材料中均分布均匀。碳纤维含量较少的复合材料在烧结后,与基体结合区域较小,呈不规则点状分布。碳纤维含量较多的复合材料在烧结后,碳纤维与铁基的结合呈片状向外延伸,可有效增加结合的面积区域。

碳纤维含量少的复合材料微观上碳纤维周围有许多小孔,表面整体较疏松。而碳纤维含量多的铁基增强材料在碳纤维周围的小孔很少,且表面较致密;短碳纤维加入,限制了基体变形,阻碍了基体软化,提高了复合材料的耐磨性。随碳纤维含量增加,复合材料磨损量降低,硬度增加。