多次固化对复合材料力学有什么影响?

复合材料具有质量轻、比强度和比刚度高、抗疲劳性好等优点,被广泛应用于航空航天领域,如运载火箭有效载荷整流罩、机舱盖、机翼和雷达罩等。随着现代战争中电子战的飞速发展,先敌发现、先敌进攻成为了对敌制胜的关键。

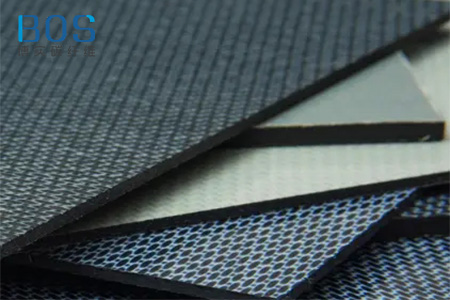

某产品采用复合材料蜂窝夹芯结构,即由蒙皮材料与蜂窝芯通过胶膜粘接而成。在产品的成型方法中,共固化和分步固化是最常用的固化成型工艺,其中共固化技术是将蒙皮、胶膜、蜂窝等所有罩体构成材料在模具表面按照设定的顺序层铺完毕,使用热压罐或者烘箱一次固化成型,这种方法成型过程简单、制备效率高。然而由于该产品成型厚度的影响,往往使得成型压力分布不均匀,从而导致产品成型厚度和树脂含量分布不均匀,严重影响产品性能。分步固化是罩体分多次固化成型,如蒙皮+蜂窝/蒙皮形式的二次固化、蒙皮+蒙皮/蜂窝/蒙皮十蒙皮的三次固化等,减少每次固化成型的复合材料厚度,使得成型压力和树脂流行性控制难度降低,提高成型质量。但是多次固化必然会导致蒙皮材料和蜂窝材料经历多次的高温、高压环境,可能会对复合材料力学性能产生不良影响。

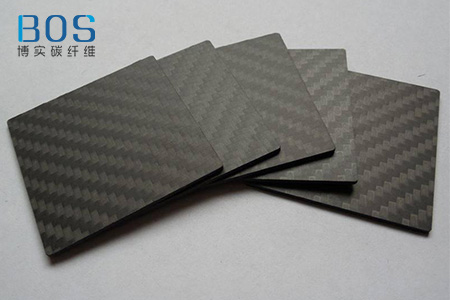

本文选取石英纤维增强环氧预浸料、Nomex蜂窝芯和环氧胶膜,采用预浸料层铺法、真空袋热压罐成型工艺制备石英纤维增强环氧树脂基复合材料试样,以测试复合材料的经过多次固化之后的力学差别。按照力学性能测试标准ASTMD3039、ASTMD6641、ASTMD790、ASTMD2344和ASTMD1781的要求,将制备成型的石英纤维增强环氧树脂基复合材料切割成标准试验试样,采用电子万能材料试验机分别测定复合材料试件的拉伸强度、压缩强度、弯曲强度、层间剪切强度、蜂窝夹芯结构的滚筒剥离强度。

根据试验结果来看,复合材料层合板试件分别经过一次、二次、三次、四次及五次固化后,层压板的拉伸强度和压缩强度有一定程度的下降,但是下降幅度很小;弯曲强度、层间剪切强度有少许提高,但是提高程度有限。整体看来,随着固化次数的增加,复合材料的力学性能变化幅度不大,多次固化未对层合板复合材料的力学性能造成影响。

这是因为随着固化次数的增加,环氧树脂的交联反应进一步发生,导致树脂基体与增强纤维之间的交互作用增强。在界面作用下,纤维拔出效应减弱,导致拉伸强度有一定程度的下降。固化度的增加会使树脂结合强度提高,同时增加树脂基体的脆性,导致压缩强度有所下降,但其下降幅度明显较拉伸强度的下降幅度小。而树脂基体结合强度的提高,以及树脂基体和纤维增强体结合强度的提高,则会在一定程度上提高复合材料的刚度和层间结合强度,进而导致弯曲强度和层间剪切强度有所提高。

对于蜂窝夹芯结构复合材料试件,经过一次、二次、三次、四次及五次固化后,蜂窝夹芯结构上、下蒙皮的滚筒剥离强度均有一定幅度的下降,分别从77N·mm-1下降到67.6N·mm-1和85N·mm-1下降到78.2N·mm-1,下降幅度分别达到12%和8%,变化幅度均在10%左右,因此可以认为多次固化未对夹芯复合材料的剥离强度产生显著影响。

这是因为随着固化次数的增加,胶膜受到了多次高温、高压作用,使得胶膜与蜂窝之间结痂的固化度提高、脆性增强,在剥离试验作用下,结痂区域抗破坏能力降低,进而在一定程度上影响夹芯结构复合材料的剥离强度。

综上所述,纤维增强环氧树脂基复合材料体系经过一次固化后,预浸料、胶膜已经接近完全固化,以后的每次固化复合材料均在真空和压力束缚条件下完成。其过程只会在一定程度上改变复合材料的固化度、树脂基体与增强纤维的结合状态以及树脂基体与蜂窝夹芯之间的结痂状态。固化后复合材料的内部结构基本相同,因此其力学性能有一定程度的变化,但是变化程度有限。