碳纤维圆管车削加工工艺研究

碳纤维复合材料(CFRP)具有比强度、比刚度高及耐疲劳性能好,可显著降低工件的重量,随着材料性能及工艺水平的提高,在航天、航空、军事等方面的应用日益广泛,其最主要的机械加工方法为孔的加工,而对于碳纤维复合材料圆管的外圆车削加工目前国内外研究较少。

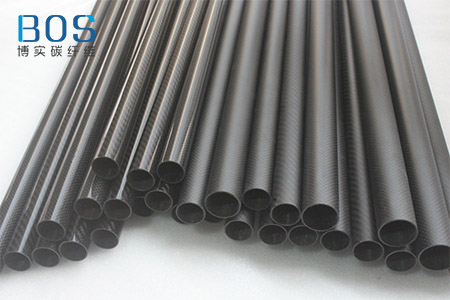

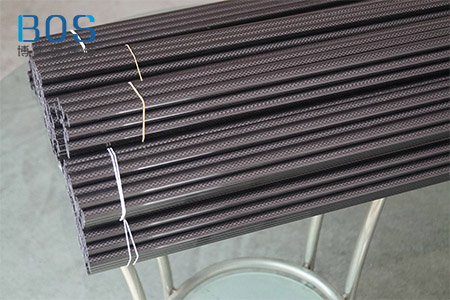

研究的碳纤维复合材料圆管是碳纤维缠绕而成,厚度约为1mm,直径为150mm,长为800mm,设计要求在外圆局部进行减薄加工,为保证高的加工精度要求,工艺设计应用数控车削的加工方法达到成型技术要求。薄壁碳纤维复合材料的结构特性在车削加工中存在的不足及加工中易出现的问题如下:碳纤维缠绕而成的工件材料层间强度低、各向异性、硬度高、脆性大,加工中易出现分层、起毛和拉丝等缺陷。

针对加工中出现的上述问题,开展了多方案碳纤维圆管的加工工艺研究与试验,研究以解决加工中出现分层、起毛和拉丝等缺陷,以减小切削颤振、装夹和加工变形,提高加工精度,达到设计要求为目的,确定该种工件的加工工艺技术参数,满足生产需求。

根据碳纤维圆管的结构特性和缠绕特性,工件沿轴向和径向刚性较弱,在切削力的作用下会产生振动响应,由于工件外圆表面粗糙,加工开始,沿进给方向产生的振动会在工件表面上留下振纹,从第2圈开始,加工表面的内外表面均存在振纹,外表面的振纹是前一转切削留下的,内表面的振纹是当前切削留下的,对于不同角度的铺层制度缠绕而成碳纤维圆管,振幅更大,实际的切削厚度不再是常数,偏离理想切削厚度较大,由于碳纤维缠绕而成的圆筒切削加工时直接将丝线切断,切削的厚度呈不规则变化,当偏离值散差至极点时引起车削加工起毛现象。碳纤维切削本身的断续性和不连续性所激起的强迫振动和加工系统本身特性所激起的自激振动是影响碳纤维薄壁筒加工的主要因素。因此,应当尽力避免出现切削刚性系统和工件车削的振动,提高加工精度。

为了减小切削刚性系统引起的切削颤振,解决加工中出现的起毛拉丝问题,同时考虑工件两端面位置度和加工精度要求,装夹和加工变形难于控制等,工艺研究使用高精度数控车床,设计专用夹紧装置以满足工艺设计要求。装置设计为2个相同的涨紧组件,安装在同一主轴上,两端分别将工件涨紧,为轴向对称结构,主轴两端设计有高精度带护锥中心孔,加工时使用两中心顶尖,可以提高工件的定位精度。装置的设计为刚性定位,柔性夹紧,通过胀紧力的调节,有效地减小装变形和切削振动,提高加工精度。同时装置的设计实现了一次装夹同时车削工件两端外圆和端面,解决了工件两端平行度和垂直度超差的问题,提高了各加工部位形位精度。

碳纤维复合材料属于各向异性材料,强度和硬度高,层间不同的铺层制度,加工过程中极易出现分层、拉丝、起毛等缺陷,严重影响加工质量和合格率,又由于工件为大直径薄壁,车削力和车削热引起的变形对工件加工精度影响很敏感。因此,必须进行系统的切削实验以选择合理的切削参数,保证加工质量。

为了保证工件的加工质量,需要通过验证切削实验来检查参数设计中最优切削参数组合的合理性,为此安排了60件工件进行切削验证,将各质量特征评价标准取其平均值,实验结果如下:外圆表面没有出现分层拉丝起毛现象,表面粗糙度为2.31um,外圆尺寸散差值0.07mm,外圆圆度值0.08mm,三项技术质量特征均满足工艺设计要求。由此可见,由参数设计确定的切削速度v=30m/min;切削深度a=0.03mm;进给速度f=0.06mm/r,切削参数组合方案是最优的,在生产中得到了很好的应用。