M40碳纤维卫星承力筒研制技术

卫星承力筒是一种格栅形锥筒制件,是用于固定电气系统的结构件,要求质量轻,在-100~100℃内轴向尺寸稳定。碳纤维复合材料(CFRP)以其高比强度、高比刚度、结构可设计性和高尺寸稳定性成为首选材料,根据制件使用的要求,选用了M40碳纤维预浸料制作该制件。

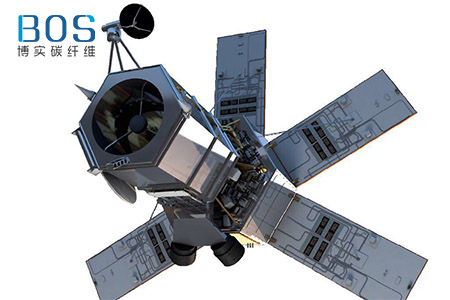

卫星承力筒整体结构上采用了格栅结构,其下半段为圆筒形,上半段为圆锥形,而且端面带有1个金属接头,用于它与其他零件的连接。靠近接头处有3个固定电器制件的窗口,制件中间有3个环向筋,环向筋上也打有孔,用于固定电气零件。在靠近下段面的外缘有8个用于固定其他零件的金属支耳,通过螺栓将格碳纤维复合材料卫星承力筒与相关零件连接在一起。

由于格栅形碳纤维复合材料卫星承力筒结构复杂、性能要求高,宜采用手工铺叠、真空袋/热压罐成型工艺,合理分配铺层顺序及层数,制件脱模后打孔、胶接并用螺栓固定金属支耳,金属接头的胶接采用共固化形式,与制件的固化同时进行。

在模具设计中采用了温度补偿法设计,即把模具在CFRP高温成型过程中的热膨胀因素考虑到模具设计中,复合材料在成型芯模上铺覆、封装完成后,经过高温高压条件下固化成型。成型固化温度达170℃,此时芯模会因热膨胀尺寸产生较大变化。复合材料在高温固化完成后按一定速率降到室温,此时芯模尺寸变小,而复合材料因膨胀系数较小保留高温状态下的尺寸。因此要保证制件的尺寸精度,必须考虑模具材料的热膨胀特性。采用温度补偿法设计技术保证了研制出的制件长度尺寸达到了设计要求。为了使制件与模具更好地分离,同时避免铸铝材料中的细微砂眼造成制件缺陷,除了用高温环氧腻子封堵外,在芯模上贴覆一层脱模薄膜。同时设计了一套脱模顶出工装以保证制件在成型后顺利脱模。

碳纤维复合材料具有的重要特性是各向异性和可设计性,纤维方向不同材料的性能不同,材料的优异性能集中表现在纤维的轴向方向。铺层设计是复合材料设计的重要内容,本制件要求在-100~100℃内轴向尺寸稳定,因此除了需要打孔的部分加用了碳纤维织物外,其余均采用单向预浸料铺覆,可以充分发挥连续碳纤维的性能。按照铺层设计要求裁剪预浸料,下料时要注意预浸料纤维方向,在顺纤维方向下料偏离角度小于0.5°。在下料过程中要保证纤维连续并且不要折断,在纤维纵向方向不允许预浸料拼接。

复合材料在成型过程中,在一定的时间条件和真空状态下,需要经历一定的压力和温度才能使树脂由熔化至粘稠态,然后生成不熔的网状刚性结构。正确处理好固化过程中的时间、温度、压力这三者之间的关系,是保证研制合格制件的关键。其中升温速率、压力大小、压力点的确定是关键。升温速率过快,树脂因固化过快易造成内部残余气体和小分子挥发分来不及逸出,内部空隙率增大;加压点过早易造成材料内部贫胶,制件厚度公差变大,而加压点过迟,树脂已凝胶,制件内部挥发分来不及排出,同样会造成内部空隙率增大,制件疏松外观和内部质量差;增加过大的压力易造成制件贫胶、厚度变薄、层间剪切强度下降;固化时间不够及固化温度过低会造成固化不完全且固化度低,制件性能下降。根据模具制件情况合理控制固化成型工艺如升降温速度、加压点等是获得合格制件的必要条件。通过反复试验,确定了合理的成型固化工艺,保证了制件的质量。

最终研制出的碳纤维复合材料卫星承力筒格栅条宽度均匀,厚度一致,外表光洁。随炉试片证明其内在质量良好,完全能满足设计要求。格栅形碳纤维复合材料卫星承制件总长950mm,直径约400mm,重量只有1220g(其中还包括金属接头重214g),比原实体碳纤维复合材料制件(1540g)减轻320g。

阅读延伸:《M40碳纤维卫星天线支撑管研制技术》