碳纤维蜂窝板共固化与胶接成型的力学差异

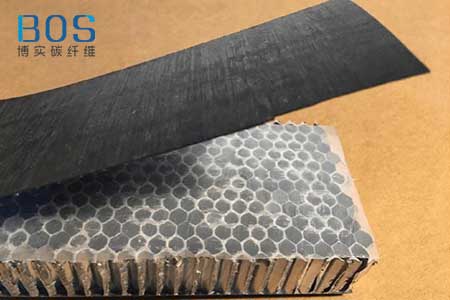

碳纤维蜂窝夹层结构复合材料是由两块上、下面板夹着一层蜂窝芯组成。优点是重量轻强度大刚性大,可以大幅度的减轻飞行器的重量,可设计性强,可以充分发挥复合效应的优点,使材料的受力处于最佳状态现在主要用于构件尺寸大,刚度强度要求较高的部件。

目前碳纤维蜂窝夹层复合材料的成型工艺较为普遍的主要有胶接成型和共固化成型两种,胶接成型是先固化上下面板再用胶黏剂将上下面板和蜂窝芯胶接成为一体,共固化和胶接不同之处在于上下面板铺叠完成后不进行固化而是组合成夹层结构后同时固化。相对于胶接成型共固化成型工艺步骤简单工序少生产效率高生产成本低,但由于面板未固化,共固化成型工艺需要的成型压力较大成型过程中也会产生面板纤维屈曲树脂堆积等问题。

试验分别采用胶接和共固化两种成型工艺对力学性能进行研究,碳纤维蒙皮为T300碳纤维,蜂窝为芳纶蜂窝,规格为边长5mm,高度10mm。制作夹层结构分别为:下碳纤维预浸料蒙皮+胶膜+蜂窝+胶膜+上碳纤维预浸料蒙皮,二次胶接共固化成型的夹心结构的复合材料制件按下碳纤维板+胶膜+蜂窝+胶膜+上碳纤维板的顺序直接进行胶接固化。成型条件保持一致:0.45MPa,180℃,3h。对不同工艺成型的夹层结构面板进行拉伸试验、弯曲试验,对应标准为拉伸试验按ASTMD3039测试,弯曲试验按ASTMD790测试,并制作测试样件。

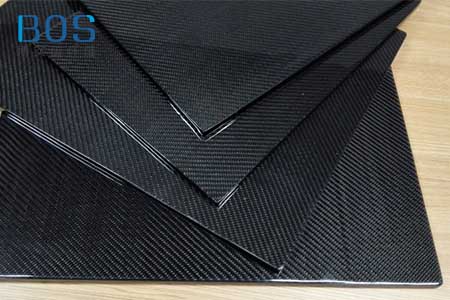

经过测试发现,共固化成型的碳纤维面板拉伸强度为360MPa,拉伸模量为29GPa,弯曲强度为698MPa,弯曲模量为16GPa,夹层梁的弯曲强度为374MPa。而采用胶接工艺的面板拉伸强度为518MPa,拉伸模量为37GPa,弯曲强度为964MPa,弯曲模量为26GPa,夹层梁的弯曲强度为312MPa。

通过以上测试数据可以看出来在同样材料、同样铺层和同样固化工艺条件采用共固化成型的下碳纤维面板比直接固化的碳纤维层压板的拉伸强度和模量下降30%和22%左右,弯曲强度和模量下降了28%和40%左右。

采用共固化工艺碳纤维面板的力学性能比直接固化面板的力学性能要低主要是因为由于蜂窝的存在,共固化工艺使得面板在固化过程中压力不均造成面板纤维屈曲导致其力学性能下降。因此采用共固化成型的夹层结构面板比同样材料、同样铺层、同样固化工艺条件下采用二次胶接成型的夹层结构面板力学性能低。

但是在同样材料、同样铺层和同样固化工艺条件,采用共固化成型的碳纤维夹层结构的长梁弯曲强度比二次胶接成型的夹层长梁弯曲强度提高了20%左右。可以看出采用共固化成型的碳纤维夹层结构由于面板未固化在成型固化过程中随着温度的升高,碳纤维预浸料中的树脂逐渐流动起来,一部分树脂基体会流向胶膜中与胶膜融合并且爬升到蜂窝孔壁上形成胶瘤。这样树脂与胶膜的融合并爬升到蜂窝孔壁上的结果导致了碳纤维面板与蜂窝胶接强度增大胶接性能高,使得共固化成型的碳纤维夹层结构的弯曲强度比二次胶接成型的夹层结构的弯曲强度高。因此采用共固化成型的碳纤维夹层结构比同样材料、同样铺层、同样固化工艺条件下采用二次胶接成型的夹层结构的胶接强度高。

通过比较共固化状态下碳纤维蜂窝夹层结构面板与夹层结构与在相同固化工艺条件下二次胶接成型面板和夹层结构的力学性能,虽然采用共固化工艺成型蜂窝夹层结构时面板力学性能有所下降,但是面板与蜂窝之间的胶接强度提高了,得出了可采用共固化成型工艺制造用于的碳纤维蜂窝夹层结构复合材料的结论,从而在结构材料性能满足设计要求的前提下,充分发挥了蜂窝夹层结构共固化成型工艺所具有的成型过程简单、制成品整体性好和重量轻等优点。

阅读延伸:《滚筒法测试铝蜂窝夹层结构剥离强度的试验方法》