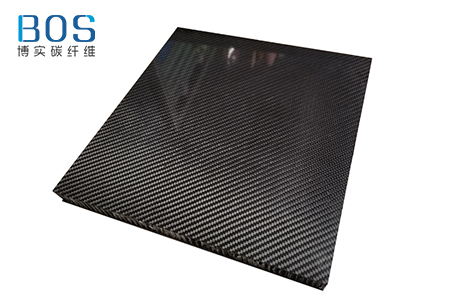

共固化成型的碳纤维铝蜂窝板性能研究

蜂窝夹层结构具有质量轻、比强度和比刚度高、抗疲劳等优点,因此广泛应用于航空航天领域,如运载火箭有效载荷整流罩、卫星太阳能阵列基板、航天飞机的舱盖、飞机的机翼等。其中碳纤维增强环氧复合材料面板与铝蜂窝组成的夹层结构更为受人关注。

复合材料/蜂窝夹层结构共固化其特点是成本低、适合制造型面复杂的夹层结构。共固化工艺制造蜂窝夹层结构时,由于受蜂窝芯材的限制,固化成型压力低,存在通过蜂窝传递压力时面板受压严重不匀的固有问题,这会直接导致固化后面板中的纤维屈曲,并对预浸料层间粘接造成不利影响,因而使面板的力学性能降低。该方法成功的关键在于树脂与蜂窝材料的匹配性以及工艺过程中树脂流动的合理控制。

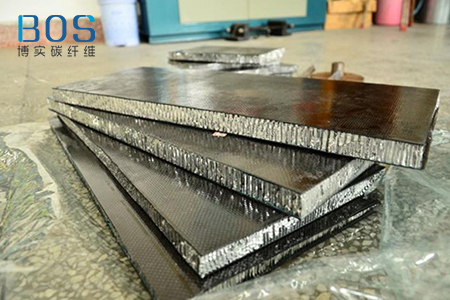

本文通过考察成型压力对复合材料面板性能的影响确定了共固化的成型压力,优选出工艺性及综合性能最优的夹层结构。原材料采用T300碳纤维预浸料,铝蜂窝芯材采用铝箔厚度与蜂窝边长为0.04mmx4mm,蜂窝芯高度15mm。先将碳纤维预浸料按照正交铺层铺贴完成,并经过热压罐固化,随后对面板进行单面打磨、涂胶、铺贴胶膜,放置铝蜂窝芯材,并采用热压罐再次固化。

为了确定共固化成型压力,考察了成型压力对复合材料面板性能的影响。试验中分别采用0.25和0.6MPa压力成型了碳纤维增强环氧复合材料面板,进行了拉伸、压缩、弯曲、层间剪切、孔隙率及纤维体积含量对比试验,通过试验结果可以看出,成型压力高时,面板的力学性能高。这是因为压力较小时,树脂固化时压实压力不够,易造成树脂流动不充分,从而导致纤维和树脂分散不均匀,层间树脂层较厚,从而导致复合材料力学性能下降。

对于厚度较薄的面板(0.8mm),成型压力为0.25和0.6MPa时,均能有效排出树脂固化过程中的挥发份和气泡,从而得到孔隙率极低的高质量复合材料面板,不会导致因孔隙率增加而降低面板的力学性能,因此两种压力成型的复合材料面板的力学性能虽有差异但基本处于同一水平。故在后续共固化成型过程中,为保证面板性能的同时有效防止蜂窝芯子塌垮,选用0.25MPa的成型压力制备夹层结构。

此外,规格为0.04mm×4mm铝蜂窝制备夹层结构,由于蜂窝箔厚和边长适中,使得共固化时面板受到的压力较为均匀,因此制得的夹层结构性能较佳,更适合应用于共固化成型工艺。

推荐阅读:《碳纤维蜂窝板共固化与胶接成型的力学差异》