碳纤维PMI夹芯板的弯曲性能研究

碳纤维PMI泡沫夹芯复合材料具有比强度高、承载大、疲劳性能好、有较高的声振疲劳极限、隔热隔音性能突出,并且大大提高了结构刚度,目前在航空、航天和建筑等领域得到大量的应用。本文将通过三点弯曲实验研究碳纤维/PMI泡沫夹芯复合材料的弯曲性能以及破坏机理。

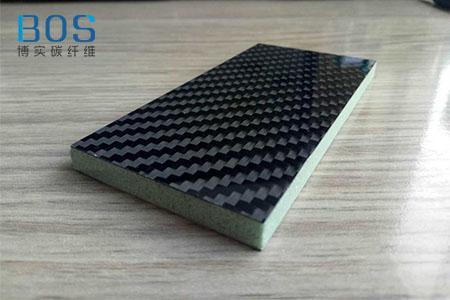

试验用PMI泡沫芯材采用ROHCELL PMI71S,厚度为12mm,蒙皮采用T700碳纤维预浸料,其铺层顺序为[45°/-45°/0°/90°/0°]s。蒙皮厚度为1.5mm,试件长度为340mm,两支点距离300mm。按照国标三点弯曲方法进行加载试验,试验结果可以看出试件发生了弯曲变形,并且初始裂纹发生在界面胶接处以下(1-1.5)mm处左右,然后裂纹沿着平行于界面的方向稳定发展,随后芯层发生剪切破坏,大约与面板呈45°方向,最后在下表面的界面处开裂。试件的损伤破坏主要是泡沫的压缩失效和剪切失效。由于压缩失效受到上下面板的限制作用,所以损伤不扩展,疲劳的最终破坏是由剪切应力决定的,这点从试件的破坏断口图上可以看出。

通过试验曲线观察,随着载荷的增加,位移逐渐变大,达到最大载荷后试件断裂。通过三点弯曲数值模拟仿真计算,得到了碳纤维泡沫夹芯复合材料的弯曲载荷为1.701kN,而试验结果为1.6kN,理论计算与试验结果相差6.31%,由此可见数值模拟泡沫夹芯复合材料具有一定的准确性,可以用于泡沫夹芯复合材料弯曲破坏载荷的预估计算。

采用ABAQUS软件损伤子程序对泡沫夹芯复合材料进行数值模拟,碳纤维/PMI泡沫夹芯复合材料在弯曲载荷下的弯曲载荷与试验结果相差仅6.31%,因此该方法可以用于泡沫夹芯复合材料弯曲破坏载荷的预估计算。累积损伤扩展仿真结果显示,夹芯结构首先发生芯层压缩失效,然后才是剪切失效,结构最后的破坏是由剪切失效引起的,损伤扩展过程与试验保持一致,该仿真方法可以用于对泡沫夹芯复合材料损伤扩展的研究。

阅读延伸:《碳纤维PMI泡沫夹芯板不同生产工艺对性能的影响》