低膨胀碳纤维异形管的成型工艺

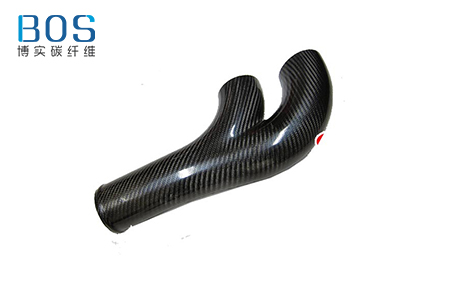

碳纤维增强塑料(CFRP)副反射器支撑杆是在天线中用于将副反射器连接到馈源支套上的异形管状结构制件。卫星天线上的支撑杆若采用金属材料制造,不但重量大,而且由于线膨胀系数较大(如铝为22×10^-6/K),在大温差(-100℃~100℃)的空间环境中支撑杆的轴向尺寸变化大,对天线的电气性能会产生很大的影响。碳纤维增强塑料以其高比强度、高比刚度、结构可设计性和高尺寸稳定性成为优良的宇航材料。支撑杆设计为变截面结构,中间部分截面为椭圆环,两端截面为圆环,椭圆管段和圆形管段的连接部分为光滑过渡。我们根据碳纤维支撑异形管的结构特点,在成型过程中采用特殊的方法解决了异形碳纤维管的脱模问题。

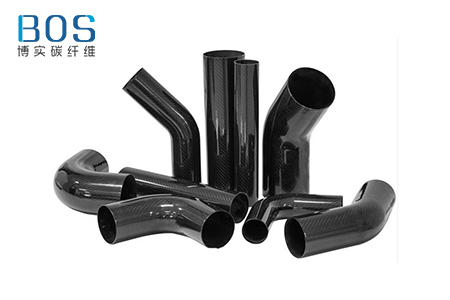

碳纤维管成型方法很多,主要有拉挤成型、搓管成型、模压成型、真空袋一热压罐成型、缠绕成型、热膨胀成型等,但它们各有优缺点,如拉挤成型需专用设备及模具,生产效率高,适合于批量生产;缠绕成型能充分发挥增强纤维的性能,但设备昂贵;搓管成型、真空袋一热压罐成型、尼龙带缠绕加压成型等方法成型的制品均需通过机械加工和表面处理来消除表面缺陷而获和光滑表面。但机械加工会造成制件表面纤维断损和不连续,从而使制件结构强度降低。根据本碳纤维支撑异形管结构复杂、不易后加工的特点,我们采用了热缩管封装技术,结合真空袋一热压罐成型工艺,制造出了不需后加工即可获得光亮外表面的碳纤维支撑异形管。

碳纤维支撑异形管模具大多采用芯模形式,制件成型后用拔管机将芯模拔出。模具材料主要有钢、铝、膨胀橡胶等。根据异形管的结构特点,截面尺寸很小,又因为该支撑杆两端的截面为圆形而中间段的截面椭圆形,所以采用常规的方法芯模无法脱出。我们采用可溶性砂芯材料溶解芯模,复合材料固化成型后采用腐蚀法去掉芯模即可得到复合材料支撑杆。

材料的模量越高,比重越小,膨胀系数越小,则制件的形状稳定性越好,热负载对天线精度的影响越小。因此高模量的碳纤维成为天线构件的首选增强材料,通过综合比较,本制件选择了日本东丽公司的M40碳纤维用于轴向铺层,而周向铺层选用模量较低,强度和延伸率较大的T300碳纤维。树脂选用已经成熟应用于空间卫星构件、工艺性好、有一定耐温性能的树脂体系。

支撑杆在使用时主要承载卫星发射过程中剧烈的动载荷(弯曲和扭转力)和太空环境中支撑副面和背架的静载荷。因此要求在轴向有很高的抗弯性能;为了保证制件在大温差的空间环境条件下尺寸稳定,减少副反射器位移,从而保证天线的电性能,要求支撑杆轴向线膨胀系数小于1.5x10^-6/K;制件厚度为1mm,根据预浸料固化后单层厚度为0.125mm,铺覆层数为8,综合分析后,选择了0°为主,90°为辅的铺层:(90°/0°3)s,0层主要提供低膨胀系数等轴向性能,90°层则提高周向性能,以防支撑杆纵向破裂。

通过对热缩管封装工艺和碳纤维支撑异形管成型工艺的研究,成功地研制出了近似无余量成型的表面光滑的碳纤维增强塑料支撑杆。成型的碳纤维支撑异形管比铝制件减重67%,大大减轻了结构重量。支撑杆轴向线膨胀系数为1.2x10^-6/K,满足了设计小于1.5x10^-6/K的要求,大大提高了支撑杆的轴向尺寸稳定性,从而保证了天线的电气性能。

阅读延伸:《M40J高模量碳纤维管的力学性能研究》